Материал и конструкция на лагер: Основни двигатели на устойчивостта на ролките на закачащия елемент

Нейлон срещу стоманени ролки: Компромиси между триене, шум и задържане на товар

Материалите, които избираме, наистина влияят върху производителността на ролките за окачване по отношение на нивата на триене, шумовото производство и товароносимостта. Ролките от нейлон създават кинетично триене с около една втора до две трети по-малко в сравнение с тези от стомана. Това означава, че те работят значително по-гладко и по-тихо и често се нуждаят от малко или изобщо никакво смазване по време на нормална употреба. Благодарение на специалните вискозноеластични качества на нейлона, той всъщност абсорбира доста добре вибрациите, намалявайки работния шум с около 15 до дори 20 децибела. Това прави ролките от нейлон отличен избор за места като домове или хотели, където тишината е от първостепенно значение. Стоманените ролки обаче разказват различна история. Те запазват формата си значително по-добре при тежки натоварвания над 200 паунда, нещо, което нейлонът просто не може да поддържа на дълга срока, без да показва признаци на деформация. Въпреки че стоманата не е толкова устойчива на ръжда, колкото нейлонът, тя издържа много по-добре на температурни промени в заводски условия. Затова, когато решавате между тези два варианта, помислете какво има най-голямо значение за конкретната задача. Изберете нейлон, ако приоритет номер едно е тиха работа и управление на средни натоварвания. Стоманата става основен избор, когато максималната товароносимост и запазването на размерите в продължение на години са абсолютно задължителни.

Точност на топковия лагер: Как допусъкът на лагера и предварителното натоварване намаляват люлеенето и отклонението от пътя

Основата на стабилността започва точно на нивото на лагера. Съвременните високоточни кълбови лагери всъщност могат да достигнат изключително малки радиални допуски от около плюс или минус 0,0005 инча и са осигурени с калибрирана функция за аксиално предварително напрегнатие, която буквално елиминира всякакви вътрешни люфтове в системата. Когато говорим за по-малки допуски, резултатът е намаляване на люлеенето приблизително с 70 процента, което прави голяма разлика. В същото време този фактор за предварително напрегнатие увеличава общата огъваемост на системата, така че ролката остава добре центрирана в пътя си при динамично движение. Тази комбинация дава отлични резултати за контрола на отклоненията в пътя, като обикновено остава под прага от 0,5 мм на метър. Освен това помага за равномерното разпределяне на натоварванията върху всички тези движещи се компоненти. Крайният резултат? По-малко износване на всички засегнати части, по-добро запазване на геометрията на пътя и врати, които продължават да работят последователно в рамките на десетки хиляди цикли, без да се налага постоянна корекция или замяна на части в бъдеще.

Съгласуване на товароносимостта: Съпоставяне на натоварванията на ролките с реалната динамика на вратата

Изчисляване на ефективно натоварване: Статично тегло + Динамични сили от цикли на отваряне/затваряне

При оценката на натоварванията трябва да вземем предвид не само статичните тегловни стойности. Да вземем за пример типична врата с тегло 200 паунда – при бързо затваряне тя всъщност създава сили между 260 и 280 паунда поради движението на отделните части, ускорението, както и вибрациите в цялата конструкция. Повечето отраслови насоки, като ANSI/BHMA A156.19, препоръчват да се заложи около 30 до 40 процента допълнително натоварване за тези динамични сили при избора на ролки за окачване. Ако не се отчете пълното натоварване, по-късно възникват проблеми – преждевременно износване на компонентите, разместване на елементите и в крайна сметка пълен отказ на системата, който засяга всичко – от самите ролки до целия механизъм за окачване. Добре подбрани ролки от високо качество запазват много по-добре своето правилно положение и продължават да работят както е предвидено дори при редовна ежедневна употреба, а не само при добре контролирани лабораторни условия.

Рискът от прекомерна спецификация: Как излишната мощност може да ускори износването на пистата и да намали стабилността

Когато ролките на катарамите са с прекалено голям размер, всъщност възникват скрити разходи. Ролковите устройства с двойна необходимата мощност обикновено оказват допълнително налягане върху повърхностите на релсите — около 18 до дори 22 процента. Това кара жлебовете да се деформират по-бързо и прави контактът между частите по-малко равномерен. Следващото нещо е доста интересно — при този несъвпадение по размер възниква странично движение, което води до забележимо клатене, дори ако самата ролка изобщо не е повредена. Наскорошно проучване на Института Понеман от 2023 година установи, че местата, където хората инсталират тези прекалено мощни ролки, в крайна сметка харчат около 37% повече за ремонт на релси само след пет години. Изборът на правилните технически параметри означава намиране на оптималния баланс между изискванията за безопасност и механичната съвместимост на всички части. По същество, ни трябва достатъчна мощност, за да се справим с движещите се натоварвания, но не чак толкова голяма, че да наруши взаимодействието с релсите или да причини нежелани проблеми с трептене в бъдеще.

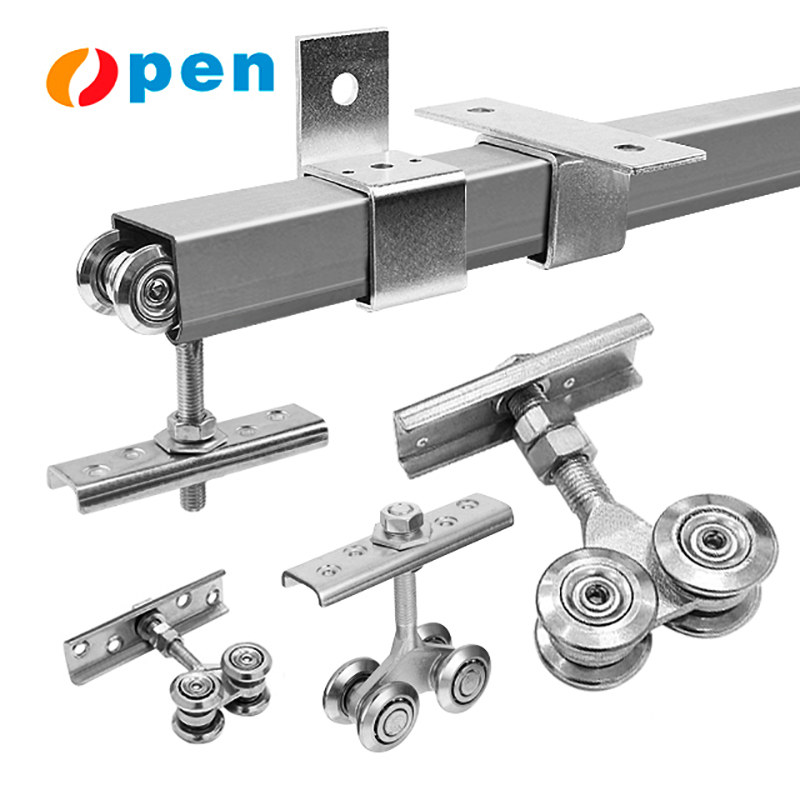

Размерна съвместимост: Осигуряване на правилното прилягане на ролката на закачката предотвратява заклещване и несъосност

Ключови метрики — диаметър, дължина на шийката и разстояние до оста — за безпроблемно влизане в релсовия път

Гладкото функциониране на релсите зависи от три ключови измервания: диаметър на ролката, дължина на стеблото и разстояние между осите. Ролката трябва да седи плътно в жлеба на релсата, като идеално съвпада с отклонение плюс или минус половин милиметър. Ако е твърде голяма, нещата заклинват. Твърде малка ли е? Цялата система става нестабилна странично. Дължината на стеблото влияе на вертикалното действие на окачването. Когато това измерване е по-късо от необходимото, образуват се зазори между компонентите, което увеличава люлеенето и създава неравномерно налягане върху различните части. Разстоянието между осите обикновено е между 0,1 и 0,3 мм. Трябва да има достатъчно пространство за свободно въртене на частите, но не чак толкова, че те да започнат да се движат разрушително. Проучвания показват, че когато някое от измерванията отклони повече от 0,2 мм от спецификациите, ролките трябва да се подменят приблизително с 40% по-често, тъй като напрежението се разпределя неравномерно по повърхността на релсата, което причинява по-бързо износване. Проверката на тези три числа при монтажа не е просто добра практика – задължителна е, за да се избегне постепенното натрупване на щети и да се осигури гладко функциониране на вратите в продължение на години, вместо на месеци.

Точност при инсталиране: Как правилната подредба на ролките на окачването осигурява дългосрочна стабилност

Натрупване на допуски в многоролкови системи: Защо подмилиметровите грешки усилват нестабилността

При работа с многовалцови системи, особено такива с врати с четири точки окачване, малки грешки в подравняването имат тенденцията да се натрупват по цялата система. Това, което може да изглежда като едва забележима грешка от 0,3 мм на всеки валец, всъщност се сумира до около 2 мм обща неподравненост в рамките на системата. Според проучване на Industrial Mechanics Journal от 2023 година, този вид натрупани грешки води до около 18% по-голямо триене и износва определени участъци от релсата много по-бързо от нормалното. Резултатът? Заклинвания, неравномерни модели на движение, неравномерно разпределение на теглото между валцовете и в крайна сметка ранно повредяване на компонентите. Ако тези малки грешки не бъдат отстранени по време на монтажа, те могат да съкратят полезния живот на цялата система до 40%. Проверките за правилно подравняване по време на инсталирането не могат да бъдат пропускани. Използването на лазерни насочващи устройства или високоточни нивелиращи уреди не е просто добра практика, а е абсолютно задължително за осигуряване на структурна устойчивост, гладко функциониране и максимална ефективност на графиките за поддръжка.

Часто задавани въпроси

В: Какви материали често се използват за ролките на закачалки?

О: Найлон и стомана са често използваните материали за ролките на закачалки, като всеки от тях предлага различни предимства относно триенето, нивото на шума и товароподемността.

В: Защо е важна прецизността в лагерните топчета за ролковите системи?

О: Прецизността в лагерните топчета осигурява минимизиране на люлеенето и отклонението от пътя, което положително влияе върху стабилността и живота на системите с ролки за закачалки.

В: Как влияе прекомерната спецификация върху износването на релсите?

О: Прекомерната спецификация води до ускорено износване на релсите и намаляване на стабилността, тъй като по-големите ролки оказват излишно налягане върху повърхността на релсите.

В: Кои размери са от решаващо значение за осигуряване на размерна съвместимост?

О: Ключови размери за размерна съвместимост включват диаметъра на ролката, дължината на щифта и разстоянието до оста, които гарантират безпроблемно съединение с релсата.

В: Как влияят грешките в подравняването върху системите с множество ролки?

A: Грешките в подравняването при многовалцовите системи водят до нарастваща нестабилност, което увеличава триенето и ускорява износването на определени участъци от пистата.

Съдържание

- Материал и конструкция на лагер: Основни двигатели на устойчивостта на ролките на закачащия елемент

- Съгласуване на товароносимостта: Съпоставяне на натоварванията на ролките с реалната динамика на вратата

- Размерна съвместимост: Осигуряване на правилното прилягане на ролката на закачката предотвратява заклещване и несъосност

- Точност при инсталиране: Как правилната подредба на ролките на окачването осигурява дългосрочна стабилност