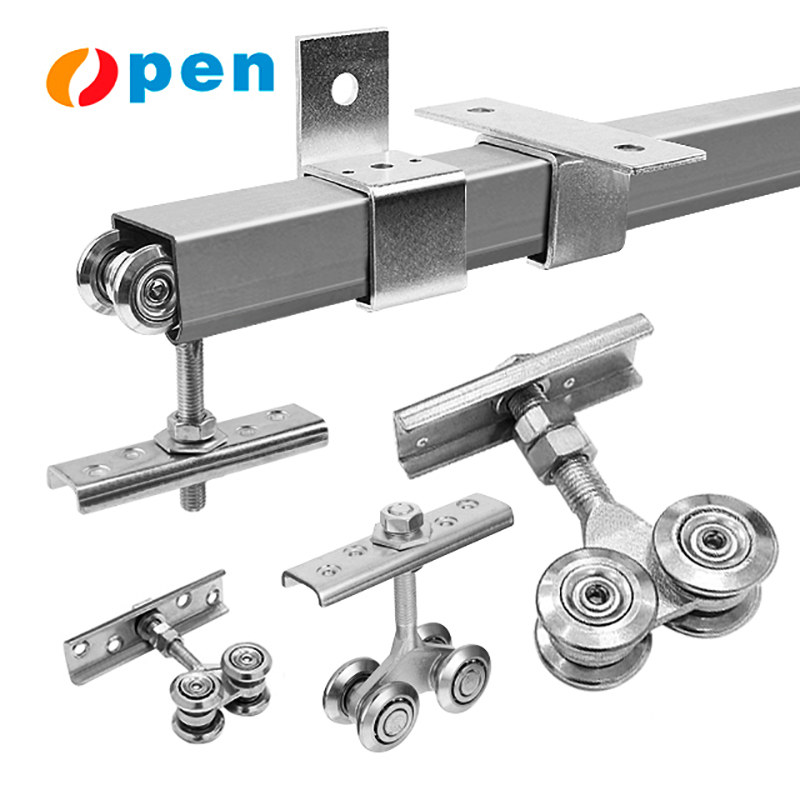

উপাদান এবং বিয়ারিং ডিজাইন: হ্যাঙ্গার রোলার স্থিতিশীলতার মূল চালক

নাইলন বনাম স্টিল রোলার: ঘর্ষণ, শব্দ এবং লোড ধারণের ক্ষেত্রে তুলনা

আমরা যে উপকরণগুলি বাছাই করি তা ঘর্ষণের মাত্রা, শব্দ উৎপাদন এবং তারা কী ধরনের ওজন সামলাতে পারে তার ক্ষেত্রে হ্যাঙ্গার রোলারগুলির কার্যকারিতাকে প্রভাবিত করে। ইস্পাতের তুলনায় নাইলন রোলারগুলি প্রায় অর্ধেক থেকে দুই-তৃতীয়াংশ কম গতিশীল ঘর্ষণ তৈরি করে। এর অর্থ হল এগুলি আরও মসৃণভাবে এবং নীরবে চলে, সাধারণ অপারেশনের সময় প্রায়শই খুব কম বা একেবারেই লুব্রিকেশনের প্রয়োজন হয় না। নাইলনের এই বিশেষ ভিসকো-ইলাস্টিক গুণাবলীর কারণে, এটি আসলে কম্পনগুলি বেশ ভালভাবে শোষণ করে, প্রায় 15 থেকে 20 ডেসিবেল পর্যন্ত অপারেশনাল শব্দ কমিয়ে দেয়। এটি নাইলন রোলারগুলিকে বাড়ি বা হোটেলের মতো জায়গাগুলির জন্য আদর্শ পছন্দ করে তোলে যেখানে নীরবতা সবচেয়ে বেশি গুরুত্বপূর্ণ। তবে ইস্পাতের রোলারগুলির ক্ষেত্রে অন্য একটি কথা বলা হয়। 200 পাউন্ডের বেশি ভারী ওজনের সম্মুখীন হলে ইস্পাত তার আকৃতি অনেক ভালভাবে ধরে রাখে, যা নাইলন দীর্ঘমেয়াদে বিকৃতির লক্ষণ ছাড়াই মেলাতে পারে না। নাইলনের তুলনায় ইস্পাত যতটা ভাল নয় জং প্রতিরোধে, তবু কারখানার সেটিংসে তাপমাত্রার পরিবর্তনের মুখে ইস্পাত অনেক ভাল প্রতিরোধ করে। সুতরাং এই বিকল্পগুলির মধ্যে সিদ্ধান্ত নেওয়ার সময়, চলমান কাজের জন্য কী সবচেয়ে বেশি গুরুত্বপূর্ণ তা বিবেচনা করুন। নীরব রাখা এবং গড় লোড সামলানো যদি সবচেয়ে বড় অগ্রাধিকার হয় তবে নাইলনের দিকে যান। সর্বোচ্চ লোড ক্ষমতা এবং বছরের পর বছর ধরে মাত্রা বজায় রাখা যখন সম্পূর্ণরূপে অপরিহার্য হয়ে ওঠে, তখন ইস্পাত হয়ে ওঠে যাওয়ার বিকল্প।

বল বিয়ারিং প্রিসিশন: কীভাবে বিয়ারিং টলারেন্স এবং প্রিলোড ওয়াবল এবং ট্র্যাক বিচ্যুতি কমায়

স্থিতিশীলতার ভিত্তি নিজেই বিয়ারিং স্তরের কাছ থেকে শুরু হয়। আধুনিক উচ্চ-নির্ভুলতা বল বিয়ারিংগুলি আসলে প্লাস বা মাইনাস 0.0005 ইঞ্চির কাছাকাছি অত্যন্ত কঠোর র্যাডিয়াল টলারেন্সগুলি প্রাপ্ত করতে পারে, এবং এগুলির সাথে একটি ক্যালিব্রেটেড অক্ষীয় প্রিলোড বৈশিষ্ট্য থাকে যা মূলত সিস্টেমের ভিতরে যেকোনও অভ্যন্তরীণ খেলাকে নির্মূল করে। আমরা যখন কঠোর টলারেন্সের কথা বলি, তখন ঘটে যে দোদুল্যমান প্রায় 70 শতাংশ হ্রাস পায়, যা একটি বিশাল পার্থক্য তৈরি করে। একই সময়ে, ওই প্রিলোড ফ্যাক্টরটি সামগ্রিক সিস্টেম কঠোরতা বৃদ্ধি করে যাতে গতিশীলভাবে চলার সময় রোলারটি তার ট্র্যাকের ভিতরে সুন্দরভাবে কেন্দ্রাভিহীন থাকে। ট্র্যাক বিচ্যুতি নিয়ন্ত্রণে রাখার জন্য এই সংমিশ্রণ আশ্চর্যজনক কাজ করে, সাধারণত 0.5 মিমি প্রতি মিটার থ্রেশহোল্ডের নীচেই থাকে। তদুপরি, এটি সমস্ত রোলিং উপাদানগুলির মধ্যে সমানভাবে লোড বন্টনে সাহায্য করে। চূড়ান্ত ফলাফল? জড়িত সবকিছুর উপর কম ক্ষয়-ক্ষতি, ট্র্যাক জ্যামিতির ভাল সংরক্ষণ এবং দরজাগুলি যা ধারাবাহিকভাবে কয়েক হাজার চক্রের মধ্যে চলতে থাকে এবং পরবর্তীতে ধ্রুব পুনঃসমন্বয় বা অংশ প্রতিস্থাপনের প্রয়োজন হয় না।

লোড ক্ষমতা সামঞ্জস্য: বাস্তব দরজার গতিশীলতার সাথে হ্যাঙ্গার রোলার রেটিং মিলিয়ে নেওয়া

কার্যকর লোড গণনা: স্ট্যাটিক ওজন + খোলা/বন্ধ করার চক্রগুলি থেকে গতিশীল বল

লোড মূল্যায়নের সময়, আমাদের কেবল স্থির ওজনের সংখ্যা ছাড়িয়ে দেখতে হবে। একটি সাধারণ 200 পাউন্ডের দরজার উদাহরণ নিন—দ্রুত বন্ধ করার সময় গতিশীল অংশগুলি, ত্বরণ এবং গঠনের মাধ্যমে কম্পনের কারণে এটি আসলে 260 থেকে 280 পাউন্ডের মধ্যে বল তৈরি করে। ANSI/BHMA A156.19-এর মতো অধিকাংশ শিল্প নির্দেশিকা হ্যাঙ্গার রোলার বাছাই করার সময় এই গতিশীল বলগুলির জন্য প্রায় 30 থেকে 40 শতাংশ অতিরিক্ত বিবেচনা করার পরামর্শ দেয়। মোট লোড হিসাবে এটি না ধরা ভবিষ্যতে সমস্যার কারণ হয়—উপাদানগুলির আগেভাগে ক্ষয়, জিনিসপত্র অসম হয়ে যাওয়া এবং শেষ পর্যন্ত সম্পূর্ণ সিস্টেম ব্যর্থতা যা রোলারগুলি থেকে শুরু করে সম্পূর্ণ ঝুলন্ত ব্যবস্থা পর্যন্ত সবকিছুকে প্রভাবিত করে। সঠিকভাবে আকারযুক্ত ভালো মানের রোলারগুলি তাদের সারিবদ্ধতা অনেক ভালোভাবে বজায় রাখে এবং নিয়মিত দৈনিক ব্যবহারের সময়ও তাদের উদ্দেশ্যমতো কাজ করতে থাকে, শুধুমাত্র নিয়ন্ত্রিত পরীক্ষার পরিবেশে ভালো কর্মক্ষমতা প্রদর্শনের পরিবর্তে।

অতিরিক্ত উল্লেখের ঝুঁকি: অতিরিক্ত ধারণক্ষমতা কীভাবে ট্র্যাকের ক্ষয় ত্বরান্বিত করতে এবং স্থিতিশীলতা হ্রাস করতে পারে

যখন হ্যাঙ্গার রোলারগুলি অত্যধিক আকারের হয়, তখন আসলে এমন কিছু লুকানো খরচ জড়িত থাকে। প্রয়োজনীয় ধারণক্ষমতার দ্বিগুণ ধারণক্ষমতা সম্পন্ন রোলার ইউনিটগুলি ট্র্যাকের তলদেশে প্রায় 18 থেকে 22 শতাংশ পর্যন্ত অতিরিক্ত চাপ সৃষ্টি করে। এটি খাঁজগুলিকে দ্রুত বিকৃত করে তোলে এবং অংশগুলির মধ্যে সংযোগকে কম সমানভাবে ঘটায়। এরপর যা ঘটে তা বেশ আকর্ষক—এই আকারের অমিল থাকলে পাশাপাশি সরণ তৈরি হয় যা রোলারটি ভেঙে না গেলেও উল্লেখযোগ্য দোলানোর মতো আচরণ দেখা দেয়। 2023 সালে পোনেমন ইনস্টিটিউট থেকে প্রকাশিত একটি সদ্য গবেষণায় দেখা গেছে যে যেসব স্থানে অত্যধিক রেট করা রোলার স্থাপন করা হয় সেখানে মাত্র পাঁচ বছরের মধ্যে ট্র্যাক মেরামতে প্রায় 37% বেশি অর্থ ব্যয় হয়। সঠিক স্পেসিফিকেশন নির্বাচন করা মানে নিরাপত্তা প্রয়োজনীয়তা এবং যান্ত্রিকভাবে সবকিছু কতটা ভালোভাবে খাপ খায় তার মধ্যে সেই আদর্শ ভারসাম্য খুঁজে পাওয়া। মূলত, চলমান লোড মোকাবেলার জন্য প্রয়োজনীয় শক্তি আমাদের কাছে থাকা দরকার, কিন্তু এতটা নয় যে এটি ট্র্যাকের সংযোগকে নষ্ট করে দেবে বা ভবিষ্যতে অবাঞ্ছিত কম্পনের সমস্যা তৈরি করবে।

আকারের সামগ্রী: হ্যাঙ্গার রোলারের ফিট নিশ্চিত করা বাঁধার এবং ভুল সারিবদ্ধতা প্রতিরোধ করে

মূল মেট্রিক্স—ব্যাস, স্টেম দৈর্ঘ্য এবং অ্যাক্সেল ক্লিয়ারেন্স—সিমলেস ট্র্যাক এঙ্গেজমেন্টের জন্য

ট্র্যাকগুলির মসৃণ কার্যকারিতা তিনটি প্রধান পরিমাপের উপর নির্ভর করে: রোলারের ব্যাস, গজের দৈর্ঘ্য এবং অক্ষীয় ফাঁক। রোলারটির ট্র্যাক খাঁজে ঠিকভাবে ঢুকতে হবে, আদর্শভাবে প্লাস বা মাইনাস আধা মিলিমিটারের মধ্যে মিল থাকা উচিত। যদি এটি খুব বড় হয়, তবে জিনিসপত্র আটকে যায়। খুব ছোট হলে? পুরো সিস্টেমটি পাশাপাশি অস্থিতিশীল হয়ে পড়ে। গজের দৈর্ঘ্য ঝুলন্ত ব্যবস্থার উল্লম্ব কাজকে প্রভাবিত করে। যখন এই পরিমাপটি কম হয়, তখন উপাদানগুলির মধ্যে ফাঁক তৈরি হয় যা সবকিছুকে বেশি দোলা করে এবং বিভিন্ন অংশে অসম চাপ দেয়। অক্ষীয় ফাঁক সাধারণত 0.1 থেকে 0.3 মিমি-এর মধ্যে থাকে। অংশগুলি মুক্তভাবে ঘোরার জন্য যথেষ্ট জায়গা থাকা দরকার, কিন্তু এতটা নয় যে তারা ধ্বংসাত্মকভাবে ঘুরতে শুরু করে। গবেষণায় দেখা গেছে যে যখন কোনো মাত্রা স্পেসিফিকেশন থেকে 0.2 মিমি এর বাইরে চলে যায়, রোলারগুলি প্রায় 40% বেশি বার প্রতিস্থাপনের প্রয়োজন হয় কারণ ট্র্যাকের পৃষ্ঠের উপর চাপ অসমভাবে ছড়িয়ে পড়ে, যা দ্রুত ক্ষয় ঘটায়। ইনস্টলেশনের সময় এই তিনটি সংখ্যা পরীক্ষা করা শুধু ভালো অনুশীলনই নয়—এটি ধীরে ধীরে ক্ষতি জমা হওয়া এড়ানোর জন্য এবং দরজাগুলিকে মাসের পরিবর্তে বছরের পর বছর ধরে মসৃণভাবে কাজ করতে রাখার জন্য অপরিহার্য।

ইনস্টলেশনের নির্ঘন্টতা: কীভাবে সঠিক হ্যাঙ্গার রোলার সারিবদ্ধকরণ দীর্ঘময় স্থিতিশীলতা নিশ্চিত করে

বহু-রোলার সিস্টেমে সহনশীলতার স্তর তৈরি: কেন উপ-মিলিমিটার ত্রুটিগুলি অস্থিতিশীলতা বৃদ্ধি করে

মাল্টি রোলার সিস্টেম, বিশেষ করে চার-পয়েন্ট সাসপেনশন দরজার ক্ষেত্রে কাজ করার সময়, ছোট ছোট সামঞ্জস্যহীনতা পুরো সিস্টেম জুড়ে ক্রমাগত জমা হয়। প্রতিটি রোলারে 0.3 মিমি ত্রুটি যদিও খুবই ক্ষুদ্র মনে হতে পারে, কিন্তু এটি পুরো সিস্টেমে প্রায় 2 মিমি সামগ্রিক অসামঞ্জস্যতার কারণ হয়ে দাঁড়ায়। 2023 সালের Industrial Mechanics Journal-এর গবেষণা অনুসারে, এই ধরনের ক্রমবর্ধমান ত্রুটির ফলে ঘর্ষণ প্রায় 18% বেশি হয় এবং ট্র্যাকের নির্দিষ্ট অংশগুলি স্বাভাবিকের চেয়ে অনেক দ্রুত ক্ষয়প্রাপ্ত হয়। এর ফলাফল? রোলারগুলির মধ্যে আটকে যাওয়ার সমস্যা, অনিয়মিত চলাচল, রোলারগুলির মধ্যে ওজন অসমভাবে ছড়িয়ে পড়া এবং শেষ পর্যন্ত উপাদানগুলির দ্রুত বিকল হওয়া। যদি সেটআপের সময় এই ছোট ছোট ত্রুটিগুলি সংশোধন না করা হয়, তবে এটি সমগ্র সিস্টেমের কার্যকরী আয়ুকে প্রায় 40% পর্যন্ত কমিয়ে দিতে পারে। ইনস্টলেশনের সময় সঠিক সামঞ্জস্য পরীক্ষা করা এমন একটি পদক্ষেপ যা এড়িয়ে যাওয়া যাবে না। লেজার গাইডেন্স সরঞ্জাম বা উচ্চ নির্ভুলতার লেভেলিং যন্ত্রপাতি ব্যবহার করা শুধু ভালো অনুশীলনই নয়, গাঠনিক স্থিতিশীলতা বজায় রাখা, নিরবচ্ছিন্ন কার্যকারিতা নিশ্চিত করা এবং রক্ষণাবেক্ষণ পরিকল্পনার সর্বোচ্চ সুবিধা পাওয়ার জন্য এটি পুরোপুরি অপরিহার্য।

FAQ বিভাগ

প্রশ্ন: হ্যাঙ্গার রোলারের জন্য কোন উপাদানগুলি সাধারণত ব্যবহৃত হয়?

উত্তর: হ্যাঙ্গার রোলারের জন্য সাধারণত নাইলন এবং ইস্পাত ব্যবহৃত হয়, যা ঘর্ষণ, শব্দের মাত্রা এবং লোড ক্ষমতার দিক থেকে আলাদা সুবিধা প্রদান করে।

প্রশ্ন: রোলার সিস্টেমের জন্য বল বিয়ারিংয়ের নির্ভুলতা কেন গুরুত্বপূর্ণ?

উত্তর: বল বিয়ারিংয়ের নির্ভুলতা দোদুল্য এবং ট্র্যাক বিচ্যুতি কমিয়ে রাখে, যা হ্যাঙ্গার রোলার সিস্টেমের স্থিতিশীলতা এবং আয়ুর উপর ইতিবাচক প্রভাব ফেলে।

প্রশ্ন: অতিরঞ্জিত স্পেসিফিকেশন ট্র্যাক ক্ষয়ের উপর কী প্রভাব ফেলে?

উত্তর: অতিরঞ্জিত স্পেসিফিকেশন ট্র্যাক ক্ষয়কে ত্বরান্বিত করে এবং স্থিতিশীলতা কমিয়ে দেয়, কারণ অতিরিক্ত রোলার ট্র্যাক পৃষ্ঠের উপর অতিরিক্ত চাপ প্রয়োগ করে।

প্রশ্ন: মাত্রিক সামঞ্জস্য নিশ্চিত করার জন্য কোন মাত্রাগুলি গুরুত্বপূর্ণ?

উত্তর: মাত্রিক সামঞ্জস্যের জন্য গুরুত্বপূর্ণ মাত্রাগুলি হল রোলার ব্যাস, গুঁড়ির দৈর্ঘ্য এবং অক্ষ ক্লিয়ারেন্স, যা ট্র্যাকের সঙ্গে নিরবিচ্ছিন্ন যুক্ত নিশ্চিত করে।

প্রশ্ন: বহু-রোলার সিস্টেমে সামঞ্জস্যের ত্রুটি কীভাবে প্রভাব ফেলে?

A: মাল্টি-রোলার সিস্টেমগুলিতে সারিবদ্ধকরণের ত্রুটি ক্রমবর্ধমান অস্থিতিশীলতার দিকে নিয়ে যায়, যার ফলে ঘর্ষণ বৃদ্ধি পায় এবং নির্দিষ্ট ট্র্যাক অংশগুলিতে দ্রুত ক্ষয় হয়।

সূচিপত্র

- উপাদান এবং বিয়ারিং ডিজাইন: হ্যাঙ্গার রোলার স্থিতিশীলতার মূল চালক

- লোড ক্ষমতা সামঞ্জস্য: বাস্তব দরজার গতিশীলতার সাথে হ্যাঙ্গার রোলার রেটিং মিলিয়ে নেওয়া

- আকারের সামগ্রী: হ্যাঙ্গার রোলারের ফিট নিশ্চিত করা বাঁধার এবং ভুল সারিবদ্ধতা প্রতিরোধ করে

- ইনস্টলেশনের নির্ঘন্টতা: কীভাবে সঠিক হ্যাঙ্গার রোলার সারিবদ্ধকরণ দীর্ঘময় স্থিতিশীলতা নিশ্চিত করে