Material y Diseño del Rodamiento: Factores Clave de la Estabilidad del Rodillo Colgante

Rodillos de Nailon vs Acero: Compromisos entre Fricción, Ruido y Retención de Carga

Los materiales que elegimos afectan considerablemente el rendimiento de los rodillos de la percha en cuanto a niveles de fricción, producción de ruido y capacidad de carga. Los rodillos de nailon generan aproximadamente entre la mitad y dos tercios menos fricción cinética en comparación con sus homólogos de acero. Esto significa que funcionan de forma mucho más suave y silenciosa, y a menudo requieren poca o ninguna lubricación durante el funcionamiento normal. Debido a que el nailon posee cualidades viscoelásticas especiales, en realidad absorbe las vibraciones bastante bien, reduciendo el ruido operativo en un rango de entre 15 y hasta 20 decibelios. Eso convierte a los rodillos de nailon en excelentes opciones para lugares como hogares u hoteles, donde el silencio es prioritario. Los rodillos de acero, sin embargo, cuentan una historia diferente. Mantienen su forma mucho mejor bajo cargas pesadas superiores a 200 libras, algo que el nailon simplemente no puede igualar a largo plazo sin mostrar signos de deformación. Aunque el acero no es tan resistente a la corrosión como el nailon, resiste mucho mejor los cambios de temperatura en entornos industriales. Por tanto, al decidir entre estas opciones, piense en lo que más importa para la tarea en cuestión. Elija nailon si mantener el silencio y manejar cargas promedio es la prioridad número uno. El acero se convierte en el material de referencia siempre que la máxima capacidad de carga y la conservación de las dimensiones durante años de uso sean absolutamente esenciales.

Precisión del Rodamiento de Bolas: Cómo la Tolerancia del Rodamiento y el Precarga Minimizan el Bamboleo y la Desviación de Trayectoria

La base de la estabilidad comienza directamente a nivel del cojinete. Los modernos rodamientos de bolas de alta precisión pueden alcanzar ajustes radiales extremadamente estrechos, alrededor de ±0,0005 pulgadas, y cuentan con una precarga axial calibrada que básicamente elimina cualquier juego interno dentro del sistema. Cuando hablamos de ajustes más estrechos, lo que sucede es que la oscilación se reduce aproximadamente en un 70 por ciento, lo cual marca una gran diferencia. Al mismo tiempo, ese factor de precarga aumenta la rigidez general del sistema, de modo que el rodillo permanece bien centrado dentro de su carril cuando hay movimiento dinámico. Esta combinación funciona maravillas para mantener bajo control las desviaciones de trayectoria, normalmente por debajo del umbral de 0,5 mm por metro. Además, ayuda a distribuir las cargas uniformemente entre todos los componentes rodantes. ¿El resultado final? Menos desgaste en todos los elementos involucrados, mejor preservación de la geometría del carril y puertas que siguen funcionando de manera consistente durante decenas de miles de ciclos sin necesidad de continuos reajustes o reemplazos de piezas en el futuro.

Alineación de Capacidad de Carga: Ajuste de las Calificaciones del Rodillo del Colgador a la Dinámica Real de la Puerta

Cálculo de la Carga Efectiva: Peso Estático + Fuerzas Dinámicas Provenientes de los Ciclos de Apertura/Cierre

Al evaluar las cargas, debemos ir más allá de los simples valores estáticos de peso. Tomemos como ejemplo una puerta típica de 200 libras; en realidad genera fuerzas entre 260 y 280 libras al cerrarse de golpe debido a todas las partes móviles, la aceleración que ocurre y las vibraciones en toda la estructura. La mayoría de las normas del sector, como ANSI/BHMA A156.19, recomiendan considerar un margen extra de alrededor del 30 al 40 por ciento para estas fuerzas dinámicas al seleccionar rodillos colgadores. No tener en cuenta esta carga total provoca problemas futuros: desgaste prematuro de los componentes, desalineaciones y, eventualmente, fallos completos del sistema que afectan desde los propios rodillos hasta todo el mecanismo de suspensión. Rodillos de buena calidad y correctamente dimensionados mantienen mucho mejor su alineación y continúan funcionando según lo previsto incluso durante el uso diario habitual, y no solo bajo condiciones controladas de prueba.

El riesgo de sobre-especificación: cómo la capacidad excesiva puede acelerar el desgaste de las vías y reducir la estabilidad

Cuando los rodillos de suspensión son demasiado grandes, en realidad existen costos ocultos involucrados. Las unidades de rodillos con el doble de capacidad necesaria tienden a ejercer presión adicional sobre las superficies de la guía, aproximadamente entre un 18 y hasta un 22 por ciento. Esto provoca que las ranuras se deformen más rápido y hace que el contacto entre las piezas sea menos uniforme. Lo que sucede después es bastante interesante: cuando existe esta falta de coincidencia de tamaño, se genera un cierto movimiento lateral que conduce a una oscilación notable, incluso si el rodillo en sí no se ha roto en absoluto. Un estudio reciente del Instituto Ponemon realizado en 2023 descubrió que los lugares donde se instalan estos rodillos sobredimensionados terminan gastando alrededor de un 37 por ciento más en reparar las guías después de solo cinco años. Obtener las especificaciones correctas significa encontrar ese punto óptimo entre los requisitos de seguridad y la adecuada integración mecánica de todos los componentes. Básicamente, necesitamos suficiente resistencia para manejar las cargas móviles, pero no tanta que comience a afectar el acoplamiento con las guías o genere problemas de vibración no deseados a largo plazo.

Compatibilidad dimensional: garantizar el ajuste del rodillo tensor evita bloqueos y desalineaciones

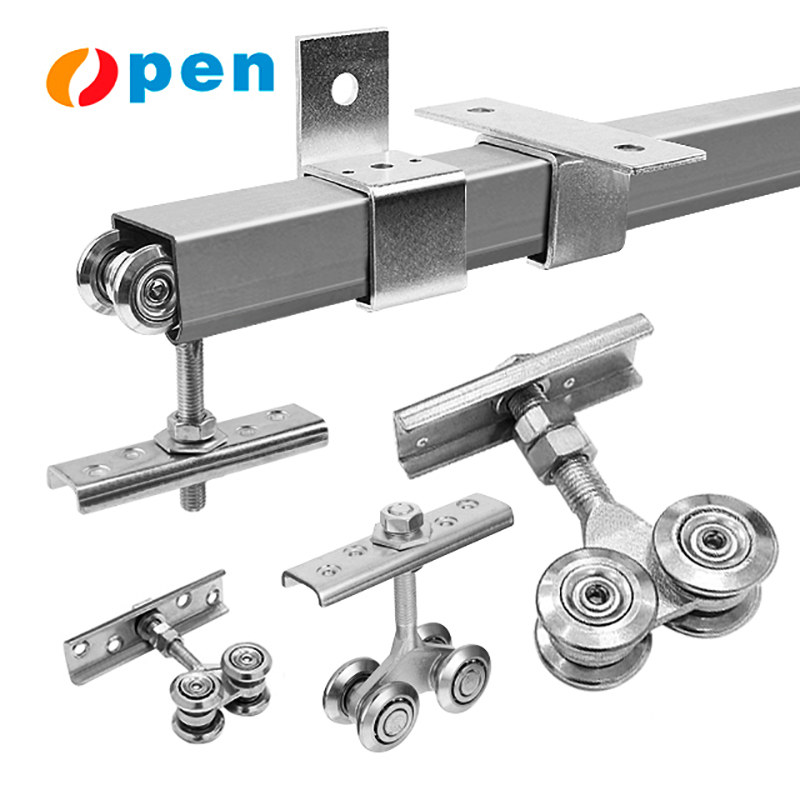

Métricas clave—diámetro, longitud del vástago y holgura del eje—para un acoplamiento perfecto con la guía

El funcionamiento suave de los rieles depende de tres mediciones clave: diámetro del rodillo, longitud del vástago y holgura del eje. El rodillo debe encajar firmemente en la ranura del riel, idealmente coincidiendo dentro de más o menos medio milímetro. Si es demasiado grande, las cosas se atoran. ¿Demasiado pequeño? Todo el sistema se vuelve inestable lateralmente. La longitud del vástago afecta cómo funciona la suspensión verticalmente. Cuando esta medición es insuficiente, se forman espacios entre los componentes, lo que aumenta el bamboleo y ejerce presión desigual sobre diferentes partes. La holgura del eje generalmente se sitúa entre 0,1 y 0,3 mm. Debe haber suficiente espacio para que las piezas giren libremente, pero no tanta que empiecen a moverse de forma destructiva. Estudios muestran que cuando alguna dimensión se desvía más de 0,2 mm respecto a las especificaciones, los rodillos deben reemplazarse aproximadamente un 40 % más frecuentemente porque el esfuerzo se distribuye de manera desigual sobre la superficie del riel, provocando un desgaste más rápido. Verificar estas tres medidas en el momento de la instalación no es solo una buena práctica; es necesario para evitar la acumulación gradual de daños y mantener las puertas operando sin problemas durante años en lugar de meses.

Precisión en la Instalación: Cómo el Alineamiento Correcto del Rodillo Colgante Garantiza la Estabilidad a Largo Plazo

Acumulación de Tolerancias en Sistemas de Múltiples Rodillos: Por Qué los Errores Submilimétricos Aumentan la Inestabilidad

Al trabajar con sistemas de rodillos múltiples, especialmente aquellos con puertas de suspensión de cuatro puntos, pequeños errores de alineación tienden a acumularse en todo el sistema. Lo que podría parecer un pequeño error de solo 0,3 mm en cada rodillo, en realidad suma aproximadamente 2 mm de desalineación total a lo largo del sistema. Según una investigación del Industrial Mechanics Journal de 2023, este tipo de error acumulativo provoca alrededor de un 18 % más de fricción y desgasta secciones específicas del riel mucho más rápido de lo normal. ¿El resultado? Problemas de agarrotamiento, patrones de movimiento erráticos, distribución desigual del peso entre los rodillos y, en última instancia, fallo prematuro de los componentes. Si estos pequeños errores no se corrigen durante la instalación, pueden acortar hasta en un 40 % la vida útil del sistema completo. Las verificaciones adecuadas de alineación en el momento de la instalación no son algo que pueda omitirse. El uso de equipos de guiado láser o instrumentos de nivelación de alta precisión no es solo una buena práctica, sino absolutamente esencial para mantener la estabilidad estructural, garantizar un funcionamiento suave y optimizar los intervalos de mantenimiento.

Sección de Preguntas Frecuentes

P: ¿Qué materiales se utilizan comúnmente para los rodillos de colgadores?

R: El nylon y el acero son materiales comúnmente utilizados para los rodillos de colgadores, cada uno ofreciendo beneficios diferentes en cuanto a fricción, nivel de ruido y capacidad de carga.

P: ¿Por qué es importante la precisión en los rodamientos de bolas para los sistemas de rodillos?

R: La precisión en los rodamientos de bolas garantiza una oscilación mínima y una desviación reducida de la trayectoria, afectando positivamente la estabilidad y la vida útil de los sistemas de rodillos de colgadores.

P: ¿Cómo afecta la sobre-especificación al desgaste del riel?

R: La sobre-especificación provoca un desgaste acelerado del riel y una estabilidad reducida, ya que los rodillos de mayor tamaño ejercen presión excesiva sobre las superficies del riel.

P: ¿Qué dimensiones son críticas para garantizar la compatibilidad dimensional?

R: Las dimensiones clave para la compatibilidad dimensional incluyen el diámetro del rodillo, la longitud del vástago y la holgura del eje, lo que asegura un acoplamiento perfecto con el riel.

P: ¿Cómo afectan los errores de alineación a los sistemas de múltiples rodillos?

A: Los errores de alineación en sistemas de múltiples rodillos provocan una inestabilidad acumulada, lo que resulta en un aumento de la fricción y un desgaste acelerado en secciones específicas de la vía.

Tabla de Contenido

- Material y Diseño del Rodamiento: Factores Clave de la Estabilidad del Rodillo Colgante

- Alineación de Capacidad de Carga: Ajuste de las Calificaciones del Rodillo del Colgador a la Dinámica Real de la Puerta

- Compatibilidad dimensional: garantizar el ajuste del rodillo tensor evita bloqueos y desalineaciones

- Precisión en la Instalación: Cómo el Alineamiento Correcto del Rodillo Colgante Garantiza la Estabilidad a Largo Plazo