Matériau et conception du roulement : facteurs clés de la stabilité du rouleau de suspension

Rouleaux en nylon contre en acier : compromis entre friction, bruit et maintien en charge

Les matériaux que nous choisissons influencent fortement la performance des galets de suspension en termes de frottement, de production de bruit et de charge admissible. Les galets en nylon génèrent environ moitié à deux tiers moins de friction cinétique par rapport à leurs homologues en acier. Cela signifie qu'ils fonctionnent beaucoup plus doucement et plus silencieusement, nécessitant souvent peu ou pas de lubrification pendant un fonctionnement normal. En raison de leurs propriétés viscoélastiques particulières, le nylon absorbe efficacement les vibrations, réduisant le bruit opérationnel d'environ 15 à même 20 décibels. Cela rend les galets en nylon idéaux pour des lieux comme les maisons ou les hôtels, où le silence est primordial. Les galets en acier présentent une tout autre situation. Ils conservent bien mieux leur forme sous des charges lourdes supérieures à 90 kg, ce que le nylon ne peut égaler à long terme sans montrer des signes de déformation. Bien que l'acier soit moins résistant à la rouille que le nylon, il supporte nettement mieux les variations de température dans les environnements industriels. Ainsi, lors du choix entre ces options, réfléchissez à ce qui est le plus important pour l'application concernée. Optez pour le nylon si le silence et la gestion de charges moyennes sont la priorité absolue. L'acier devient le matériau de prédilection lorsque la capacité maximale de charge et le maintien des dimensions sur plusieurs années d'utilisation sont essentiels.

Précision des roulements à billes : comment la tolérance et le précharge des roulements réduisent les oscillations et les écarts de trajectoire

La stabilité commence fondamentalement au niveau des roulements eux-mêmes. Les roulements à billes modernes de haute précision peuvent atteindre des tolérances radiales extrêmement serrées, de l'ordre de ±0,0005 pouce, et sont équipés d'un réglage axial précontraint calibré qui élimine pratiquement tout jeu interne dans le système. Lorsqu'on parle de tolérances plus strictes, cela réduit le battement d'environ 70 pour cent, ce qui fait une grande différence. Parallèlement, cette précharge augmente la rigidité globale du système, ce qui maintient le galet bien centré dans sa glissière même en conditions dynamiques. Cette combinaison permet de contrôler efficacement les écarts de trajectoire, généralement inférieurs au seuil de 0,5 mm par mètre. De plus, elle assure une répartition uniforme des charges sur tous les éléments roulants. Le résultat final ? Moins d'usure pour l'ensemble des composants, une meilleure préservation de la géométrie de la glissière, et des portes qui continuent de fonctionner de manière constante pendant des dizaines de milliers de cycles, sans nécessiter de réglages fréquents ni de remplacements de pièces au fil du temps.

Alignement de la capacité de charge : adaptation des cotes des galets support à la dynamique réelle des portes

Calcul de la charge effective : poids statique + forces dynamiques provenant des cycles d'ouverture/fermeture

Lors de l'évaluation des charges, il faut aller au-delà des simples valeurs de poids statiques. Prenons l'exemple d'une porte typique de 90 kg, qui génère en réalité des forces comprises entre 118 et 127 kg lorsqu'elle se ferme brusquement, en raison des pièces mobiles, de l'accélération ainsi que des vibrations propagées dans toute la structure. La plupart des normes sectorielles, comme l'ANSI/BHMA A156.19, recommandent de prévoir une marge supplémentaire de 30 à 40 % pour tenir compte de ces forces dynamiques lors du choix des roulettes de suspension. Ne pas prendre en compte cette charge totale entraîne des problèmes à long terme : usure prématurée des composants, désalignements, et finalement des pannes complètes du système, affectant aussi bien les roulettes que l'ensemble du mécanisme de suspension. Des roulettes de qualité, correctement dimensionnées, conservent beaucoup mieux leur alignement et continuent de fonctionner comme prévu même lors d'une utilisation quotidienne régulière, et non seulement dans des conditions de test contrôlées.

Le risque de surdimensionnement : comment une capacité excessive peut accélérer l'usure de la voie et réduire la stabilité

Lorsque les rouleaux de cintre sont surdimensionnés, des coûts cachés entrent en jeu. Les unités de rouleaux ayant deux fois la capacité nécessaire exercent généralement une pression accrue sur les surfaces des rails, d'environ 18 à même 22 pour cent. Cela accélère la déformation des rainures et rend le contact entre les pièces moins uniforme. Ce qui suit est assez intéressant : lorsque cette inadéquation de taille existe, elle crée un certain mouvement latéral, entraînant un balancement notable, même si le rouleau lui-même n'est pas du tout endommagé. Une étude récente de l'Institut Ponemon datant de 2023 a révélé que les établissements où l'on installe ces rouleaux surdimensionnés finissent par dépenser environ 37 % de plus en réparations de rails après seulement cinq ans. Obtenir les bonnes spécifications signifie trouver le juste équilibre entre les exigences de sécurité et la compatibilité mécanique globale. Fondamentalement, nous avons besoin d'une puissance suffisante pour gérer les charges en mouvement, sans que cela n'interfère avec l'engagement des rails ou ne crée des problèmes de vibrations indésirables à long terme.

Compatibilité dimensionnelle : assurer l'ajustement du galet de suspension pour éviter les blocages et les désalignements

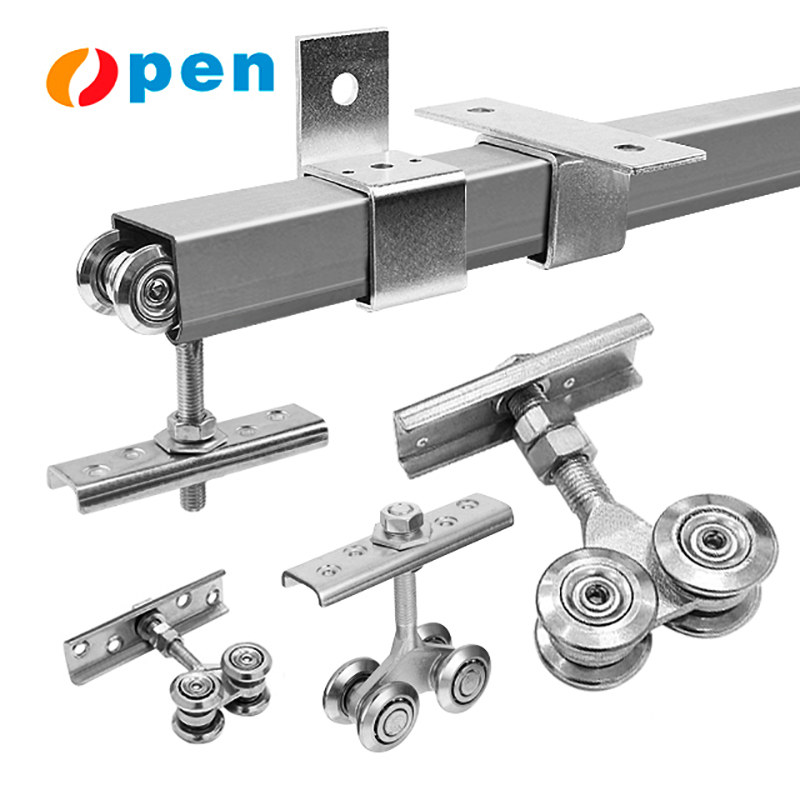

Métriques clés — diamètre, longueur de tige et jeu d'essieu — pour un engagement fluide dans la glissière

Le fonctionnement fluide des rails dépend de trois mesures clés : le diamètre du galet, la longueur de la tige et le jeu d'essieu. Le galet doit s'insérer fermement dans la rainure du rail, idéalement avec une tolérance maximale de plus ou moins un demi-millimètre. S'il est trop grand, les éléments se coincent. Trop petit ? Tout le système devient instable latéralement. La longueur de la tige influence le fonctionnement de la suspension dans le sens vertical. Lorsque cette mesure est insuffisante, des espaces apparaissent entre les composants, ce qui accentue les oscillations et exerce une pression inégale sur différentes pièces. Le jeu d'essieu se situe généralement entre 0,1 et 0,3 mm. Il doit y avoir suffisamment d'espace pour permettre aux pièces de tourner librement, mais pas au point qu'elles se déplacent de manière destructive. Des études montrent que lorsque l'une des dimensions s'écarte de plus de 0,2 mm par rapport aux spécifications, les galets doivent être remplacés environ 40 % plus souvent, car la contrainte se répartit de façon inégale sur la surface du rail, provoquant une usure accélérée. Vérifier ces trois valeurs lors de l'installation n'est pas seulement une bonne pratique : c'est une nécessité pour éviter l'accumulation progressive de dommages et garantir un fonctionnement fluide des portes pendant des années plutôt que des mois.

Précision de l'installation : comment un alignement correct des galets de suspension garantit une stabilité à long terme

Cumul des tolérances dans les systèmes à multiples galets : pourquoi les erreurs inférieures au millimètre amplifient l'instabilité

Lorsqu'on travaille avec des systèmes à plusieurs rouleaux, en particulier ceux à portes à suspension à quatre points, de petites erreurs d'alignement ont tendance à s'accumuler dans tout le système. Ce qui peut sembler une minuscule erreur de 0,3 mm sur chaque rouleau représente en fait environ 2 mm de désalignement total dans tout le système. Selon une recherche du journal de mécanique industrielle en 2023, ce genre d'erreur cumulée entraîne environ 18% de friction en plus et usure des sections spécifiques de la voie beaucoup plus vite que la normale. Quel en a été le résultat? Des problèmes de liaison, des mouvements erratiques, une répartition inégale du poids entre les rouleaux et, finalement, une défaillance précoce des composants. Si ces petites erreurs ne sont pas corrigées pendant la configuration, elles peuvent raccourcir la durée de vie utile de l'ensemble du système de 40%. Les contrôles d'alignement appropriés au moment de l'installation ne sont pas quelque chose qui peut être ignoré. L'utilisation d'équipements de guidage laser ou d'instruments de nivellement de haute précision n'est pas seulement une bonne pratique, elle est absolument essentielle pour maintenir la stabilité structurelle, assurer un fonctionnement en douceur et tirer le meilleur parti des horaires d'entretien.

Section FAQ

Q : Quels matériaux sont couramment utilisés pour les galets de suspension ?

R : Le nylon et l'acier sont des matériaux couramment utilisés pour les galets de suspension, chacun offrant des avantages différents en termes de friction, de niveau de bruit et de capacité de charge.

Q : Pourquoi la précision des roulements à billes est-elle importante pour les systèmes de galets roulants ?

R : La précision des roulements à billes permet de minimiser le balourd et la déviation dans la voie, ce qui améliore la stabilité et la durée de vie des systèmes de galets de suspension.

Q : Comment la sur-spécification affecte-t-elle l'usure de la voie ?

R : La sur-spécification entraîne une usure accélérée de la voie et une stabilité réduite, car des galets trop gros exercent une pression excessive sur les surfaces de la voie.

Q : Quelles dimensions sont critiques pour assurer la compatibilité dimensionnelle ?

R : Les dimensions clés pour assurer la compatibilité dimensionnelle incluent le diamètre du galet, la longueur de la tige et le jeu d'essieu, qui garantissent un engagement sans à-coups avec la voie.

Q : Comment les erreurs d'alignement affectent-elles les systèmes à multiples galets ?

A : Les erreurs d'alignement dans les systèmes à rouleaux multiples entraînent une instabilité accrue, provoquant une friction plus élevée et une usure accélérée sur certaines sections de la voie.

Table des Matières

- Matériau et conception du roulement : facteurs clés de la stabilité du rouleau de suspension

- Alignement de la capacité de charge : adaptation des cotes des galets support à la dynamique réelle des portes

- Compatibilité dimensionnelle : assurer l'ajustement du galet de suspension pour éviter les blocages et les désalignements

- Précision de l'installation : comment un alignement correct des galets de suspension garantit une stabilité à long terme