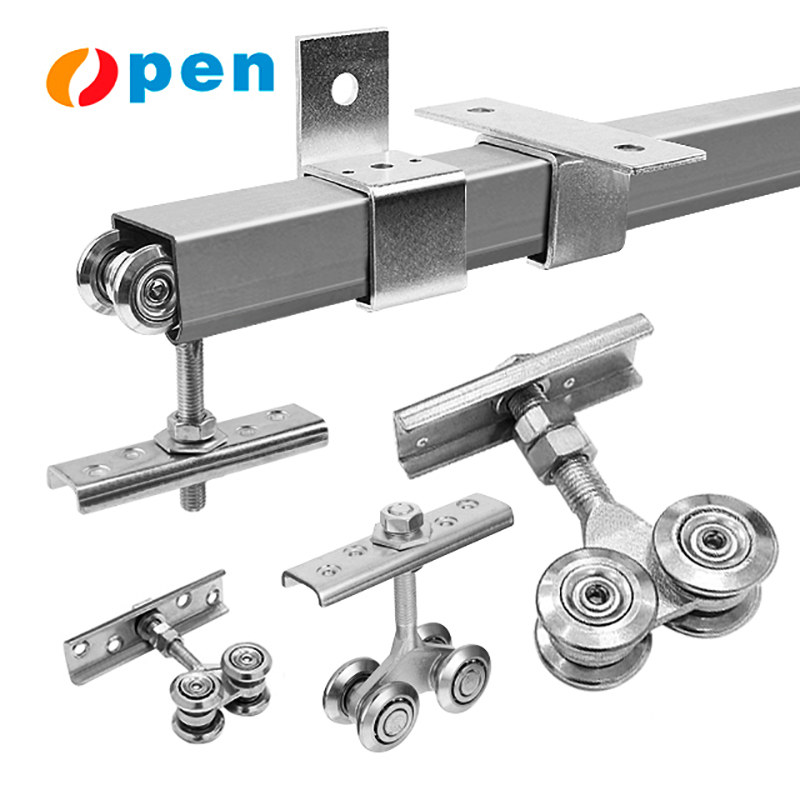

सामग्री और बेयरिंग डिज़ाइन: हैंगर रोलर स्थिरता के मुख्य घटक

नायलॉन बनाम स्टील रोलर: घर्षण, शोर और भार धारण में व्यापार-ऑफ

हम किस प्रकार की सामग्री का चयन करते हैं, यह घर्षण के स्तर, शोर के उत्पादन और वे कितने भार को सहन कर सकते हैं, इन सभी के मामले में हैंगर रोलर्स के प्रदर्शन को वास्तव में प्रभावित करता है। नायलॉन रोलर्स इस्पात के समकक्षों की तुलना में लगभग आधे से दो-तिहाई तक कम गतिज घर्षण पैदा करते हैं। इसका अर्थ है कि वे बहुत अधिक सुचारु और शांत तरीके से काम करते हैं, जिसमें सामान्य संचालन के दौरान बहुत कम या बिल्कुल भी चिकनाई की आवश्यकता नहीं होती। चूंकि नायलॉन में ये विशेष विस्कोएलास्टिक गुण होते हैं, यह वास्तव में कंपन को काफी हद तक अवशोषित कर लेता है, जिससे संचालन के दौरान शोर में लगभग 15 से लेकर शायद 20 डेसीबल तक की कमी आती है। इसलिए नायलॉन रोलर्स उन स्थानों के लिए उत्कृष्ट विकल्प हैं, जैसे घर या होटल, जहां शांतता सबसे अधिक महत्वपूर्ण होती है। हालांकि इस्पात के रोलर्स की कहानी अलग है। 200 पाउंड से अधिक के भार के अधीन होने पर वे अपने आकार को बहुत बेहतर ढंग से बनाए रखते हैं, जिसे नायलॉन लंबे समय तक बिना विरूपण के लक्षण दिखाए नहीं कर सकता। जबकि नायलॉन की तुलना में इस्पात में जंग लगने के प्रति इतनी अच्छी प्रतिरोधक क्षमता नहीं होती, यह कारखाने की स्थितियों में तापमान परिवर्तन के प्रति काफी बेहतर ढंग से झेल सकता है। इसलिए इन विकल्पों के बीच निर्णय लेते समय, यह सोचें कि वर्तमान कार्य के लिए सबसे अधिक महत्वपूर्ण क्या है। यदि चीजों को शांत रखना और औसत भार संभालना प्रथम प्राथमिकता है, तो नायलॉन के साथ जाएं। जब भी अधिकतम भार क्षमता और वर्षों तक उपयोग के बाद भी आयामों को बनाए रखना पूरी तरह से आवश्यक हो जाता है, तो इस्पात सामग्री स्वत: चुनी जाती है।

बॉल बेयरिंग की परिशुद्धता: कैसे बेयरिंग सहनशीलता और प्रीलोड डगमगाहट और पथ विचलन को कम करते हैं

स्थिरता की नींव वास्तव में बेयरिंग स्तर पर ही शुरू होती है। आधुनिक उच्च परिशुद्धता वाली बॉल बेयरिंग्स वास्तव में लगभग प्लस या माइनस 0.0005 इंच के अत्यंत कसे हुए रेडियल सहिष्णुता तक पहुँच सकती हैं, और उनमें एक कैलिब्रेटेड एक्सियल प्रीलोड सुविधा होती है जो मूल रूप से सिस्टम के भीतर किसी भी आंतरिक खेल (इंटरनल प्ले) को समाप्त कर देती है। जब हम कसे हुए सहिष्णुता की बात करते हैं, तो यह होता है कि झूलना (वॉबल) लगभग 70 प्रतिशत तक कम हो जाता है, जिससे बहुत बड़ा अंतर आता है। इसी समय, वह प्रीलोड कारक समग्र सिस्टम कठोरता में वृद्धि करता है ताकि गतिशील रूप से चलने के दौरान रोलर अपने ट्रैक के भीतर अच्छी तरह से केंद्रित रहे। यह संयोजन ट्रैक विचलन को नियंत्रण में रखने में अद्भुत काम करता है, जो आमतौर पर उस 0.5 मिमी प्रति मीटर की सीमा से भी काफी कम रहता है। इसके अलावा, यह सभी रोलिंग घटकों में समान रूप से भार का वितरण करने में मदद करता है। अंतिम परिणाम? शामिल सभी चीजों पर कम घिसावट, ट्रैक ज्यामिति का बेहतर संरक्षण, और ऐसे दरवाजे जो लाखों चक्रों तक लगातार संचालन जारी रखते हैं बिना निरंतर पुनः समायोजन या भागों के प्रतिस्थापन की आवश्यकता के।

लोड क्षमता संरेखण: वास्तविक दुनिया के दरवाजे गतिशीलता के अनुरूप हैंगर रोलर रेटिंग्स का मिलान

प्रभावी लोड की गणना: स्थैतिक भार + खुलने/बंद होने के चक्रों से उत्पन्न गतिशील बल

भारों का आकलन करते समय, हमें केवल स्थैतिक भार के आंकड़ों पर विचार करने से आगे देखने की आवश्यकता है। एक सामान्य 200 पाउंड के दरवाजे को उदाहरण के तौर पर लें, तो त्वरण, गतिमान भागों और संरचना भर में कंपन के कारण तेजी से बंद होने पर वास्तव में 260 से 280 पाउंड के बीच के बल उत्पन्न होते हैं। एएनएसआई/भीएचएमए ए156.19 जैसे अधिकांश उद्योग दिशानिर्देशों में धुरी रोलर्स चुनते समय इन गतिक बलों के लिए लगभग 30 से 40 प्रतिशत अतिरिक्त भार के लिए ध्यान रखने की सिफारिश की जाती है। इस कुल भार को ध्यान में न रखने से भविष्य में समस्याएं उत्पन्न होती हैं—घटकों पर प्रारंभिक घिसावट, चीजों के गलत संरेखण होने, और अंततः पूरी प्रणाली के विफलता तक पहुंचने की संभावना बढ़ जाती है, जिससे रोलर्स से लेकर पूरी निलंबन तंत्र तक सभी प्रभावित होते हैं। उचित आकार के अच्छी गुणवत्ता वाले रोलर्स अपने संरेखण को बहुत बेहतर तरीके से बनाए रखते हैं और नियमित दैनिक उपयोग के दौरान भी अपने अनुरूप कार्य करते रहते हैं, न कि केवल नियंत्रित परीक्षण परिस्थितियों में ही अच्छा प्रदर्शन करते हैं।

अतिरिक्त विशिष्टता का जोखिम: कैसे अधिक क्षमता पटरी के क्षरण को तेज कर सकती है और स्थिरता को कम कर सकती है

जब हैंगर रोलर्स का आकार बहुत बड़ा होता है, तो वास्तव में छिपी लागतें शामिल होती हैं। आवश्यक क्षमता से दोगुनी क्षमता वाली रोलर इकाइयां ट्रैक सतहों पर लगभग 18 से 22 प्रतिशत तक अतिरिक्त दबाव डालती हैं। इससे ग्रूव्स का विकृत होना तेजी से होता है और पुर्जों के बीच संपर्क कम एकसमान हो जाता है। इसके बाद जो होता है वह काफी दिलचस्प है - जब इस तरह का आकार अमिलाप होता है, तो यह कुछ पार्श्विक गति पैदा करता है जिससे स्पष्ट डगमगाहट दिखाई देने लगती है, भले ही रोलर स्वयं खराब न हुआ हो। पोनेमन इंस्टीट्यूट के 2023 के एक हालिया अध्ययन में पता चला कि जहां लोग इन अतिरेटेड रोलर्स को स्थापित करते हैं, वहां पांच वर्षों में ट्रैक्स की मरम्मत पर लगभग 37% अधिक खर्च करना पड़ता है। सही विशिष्टताओं को प्राप्त करने का अर्थ है सुरक्षा आवश्यकताओं और यांत्रिक रूप से सभी चीजों के एक साथ फिट होने की दक्षता के बीच सही संतुलन खोजना। मूल रूप से, हमें गतिशील भारों को संभालने के लिए पर्याप्त शक्ति की आवश्यकता है, लेकिन इतनी नहीं कि यह ट्रैक्स के संलग्न होने की प्रक्रिया में हस्तक्षेप करे या भविष्य में अवांछित कंपन की समस्याएं पैदा करे।

आयामी संगतता: हैंगर रोलर के फिट होने सुनिश्चित करने से बंधन और गलत संरेखण रोका जाता है

बेहद महत्वपूर्ण माप—व्यास, स्टेम लंबाई और एक्सल क्लीयरेंस—बिना किसी रुकावट के ट्रैक संलग्नता के लिए

ट्रैक्स का सुचारु संचालन तीन मुख्य मापदंडों पर निर्भर करता है: रोलर व्यास, डंठल लंबाई, और धुरी स्पष्टता। रोलर को ट्रैक ग्रूव में ठीक से फिट होना चाहिए, आदर्शतः प्लस या माइनस आधे मिलीमीटर के भीतर मिलान करना चाहिए। अगर यह बहुत बड़ा है, तो चीजें अटक जाती हैं। बहुत छोटा है? तो पूरी प्रणाली तिरछी हो जाती है। डंठल लंबाई निलंबन के ऊर्ध्वाधर कार्य को प्रभावित करती है। जब यह माप छोटा पड़ता है, तो घटकों के बीच अंतराल बन जाते हैं जिससे सब कुछ अधिक हिलता है और विभिन्न भागों पर असमान दबाव पड़ता है। धुरी स्पष्टता आमतौर पर 0.1 से 0.3 मिमी के बीच होती है। पर्याप्त जगह होनी चाहिए ताकि भाग आसानी से घूम सकें, लेकिन इतनी नहीं कि वे विनाशकारी ढंग से हिलने लगें। अध्ययनों से पता चलता है कि जब कोई भी आयाम विनिर्देशों से 0.2 मिमी से अधिक भटकता है, तो रोलर्स को लगभग 40% अधिक बार बदलने की आवश्यकता होती है क्योंकि तनाव ट्रैक सतह पर असमान रूप से वितरित होता है, जिससे तेजी से घिसावट होती है। स्थापना के समय इन तीन संख्याओं की जाँच करना केवल एक अच्छा अभ्यास नहीं है—इसे महीनों के बजाय वर्षों तक दरवाजों के सुचारु संचालन बनाए रखने और धीरे-धीरे क्षति के निर्माण से बचने के लिए आवश्यक है।

स्थापना की परिशुद्धता: उचित हैंगर रोलर संरेखण कैसे दीर्घकालिक स्थिरता सुनिश्चित करता है

बहु-रोलर प्रणालियों में सहिष्णुता संचय: क्यों उप-मिलीमीटर त्रुटियाँ अस्थिरता को बढ़ा देती हैं

मल्टी रोलर प्रणालियों, विशेष रूप से चार-बिंदु निलंबन वाले दरवाजों के साथ काम करते समय, छोटी संरेखण त्रुटियाँ पूरी प्रणाली में एकत्र होने लगती हैं। प्रत्येक रोलर पर मामूली 0.3 मिमी की त्रुटि लग सकती है, लेकिन वास्तव में पूरी प्रणाली में कुल मिलाकर लगभग 2 मिमी की गलत संरेखण हो जाती है। 2023 में इंडस्ट्रियल मैकेनिक्स जर्नल द्वारा किए गए अनुसंधान के अनुसार, इस तरह की संचयी त्रुटि से घर्षण में लगभग 18% की वृद्धि होती है और पथ के कुछ विशिष्ट भागों का सामान्य से कहीं अधिक तेजी से क्षरण होता है। इसका परिणाम? घर्षण समस्याएँ, अनियमित गति प्रतिरूप, रोलर्स के बीच असमान भार वितरण, और अंततः घटकों की जल्दबाजी में विफलता। यदि स्थापना के समय इन छोटी त्रुटियों को ठीक नहीं किया जाता है, तो यह पूरी प्रणाली के उपयोगी जीवन को 40% तक कम कर सकता है। स्थापना के समय उचित संरेखण जाँच ऐसी चीज नहीं है जिसे छोड़ा जा सकता है। लेजर मार्गदर्शन उपकरण या उच्च परिशुद्धता वाले समतलन उपकरणों का उपयोग केवल एक अच्छी प्रथा नहीं है, बल्कि संरचनात्मक स्थिरता बनाए रखने, चिकनी संचालन सुनिश्चित करने और रखरखाव अनुसूचियों का अधिकतम लाभ उठाने के लिए पूर्णतः आवश्यक है।

सामान्य प्रश्न अनुभाग

प्रश्न: हैंगर रोलर्स के लिए आमतौर पर कौन-कौन सी सामग्री का उपयोग किया जाता है?

उत्तर: हैंगर रोलर्स के लिए आमतौर पर नायलॉन और स्टील का उपयोग किया जाता है, जहां प्रत्येक सामग्री घर्षण, शोर स्तर और भार क्षमता के संबंध में अलग-अलग लाभ प्रदान करती है।

प्रश्न: रोलर सिस्टम के लिए बॉल बेयरिंग में परिशुद्धता क्यों महत्वपूर्ण है?

उत्तर: बॉल बेयरिंग में परिशुद्धता डगमगाहट और पथ विचलन को कम से कम करना सुनिश्चित करती है, जिससे हैंगर रोलर सिस्टम की स्थिरता और आयु पर सकारात्मक प्रभाव पड़ता है।

प्रश्न: अति-विशिष्टता (ओवर-स्पेसिफिकेशन) ट्रैक के क्षरण को कैसे प्रभावित करती है?

उत्तर: अति-विशिष्टता से ट्रैक के त्वरित क्षरण और स्थिरता में कमी आती है, क्योंकि अतिआकार वाले रोलर ट्रैक की सतह पर अतिरिक्त दबाव डालते हैं।

प्रश्न: आकारिकी संगतता सुनिश्चित करने के लिए कौन से आयाम महत्वपूर्ण हैं?

उत्तर: आकारिकी संगतता के लिए महत्वपूर्ण आयामों में रोलर व्यास, तन्तु लंबाई और धुरी क्लीयरेंस शामिल हैं, जो ट्रैक से बेमिसाल जुड़ाव सुनिश्चित करते हैं।

प्रश्न: संरेखण त्रुटियाँ बहु-रोलर सिस्टम को कैसे प्रभावित करती हैं?

A: बहु-रोलर प्रणालियों में संरेखण त्रुटियों के कारण संचित अस्थिरता होती है, जिससे विशिष्ट ट्रैक खंडों पर घर्षण बढ़ने और घिसावट की गति तेज होने का परिणाम होता है।

विषय सूची

- सामग्री और बेयरिंग डिज़ाइन: हैंगर रोलर स्थिरता के मुख्य घटक

- लोड क्षमता संरेखण: वास्तविक दुनिया के दरवाजे गतिशीलता के अनुरूप हैंगर रोलर रेटिंग्स का मिलान

- आयामी संगतता: हैंगर रोलर के फिट होने सुनिश्चित करने से बंधन और गलत संरेखण रोका जाता है

- स्थापना की परिशुद्धता: उचित हैंगर रोलर संरेखण कैसे दीर्घकालिक स्थिरता सुनिश्चित करता है