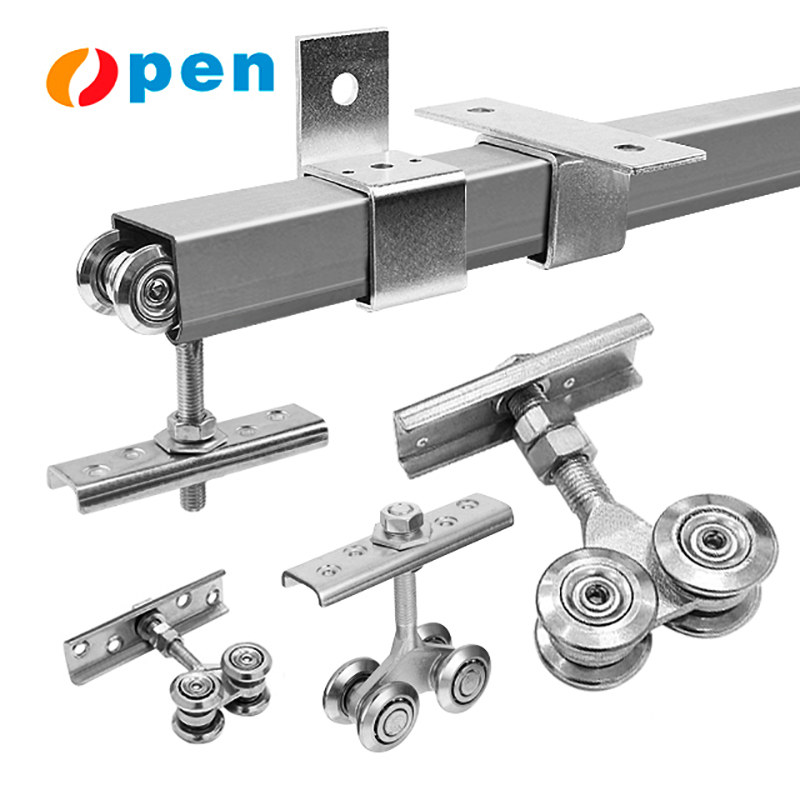

Material e Design do Rolamento: Fatores Principais da Estabilidade do Rolete Suspensor

Roletes de Náilon versus Aço: Compromissos entre Fricção, Ruído e Capacidade de Carga

Os materiais que escolhemos realmente afetam o desempenho dos roletes de suspensão em termos de níveis de atrito, produção de ruído e tipo de peso que podem suportar. Os roletes de nylon geram cerca de metade a dois terços menos atrito cinético em comparação com os equivalentes de aço. Isso significa que funcionam de forma muito mais suave e silenciosa, muitas vezes necessitando de pouca ou nenhuma lubrificação durante o funcionamento normal. Por causa das qualidades viscoelásticas especiais do nylon, ele na verdade absorve bem as vibrações, reduzindo o ruído operacional em torno de 15 a talvez até 20 decibéis. Isso torna os roletes de nylon excelentes opções para locais como casas ou hotéis, onde a tranquilidade é mais importante. Os roletes de aço contam uma história diferente. Eles mantêm sua forma muito melhor quando submetidos a pesos elevados acima de 90 quilos, algo que o nylon simplesmente não consegue igualar a longo prazo sem mostrar sinais de deformação. Embora o aço não seja tão resistente à ferrugem quanto o nylon, ele suporta muito melhor as variações de temperatura em ambientes industriais. Portanto, ao decidir entre essas opções, pense no que é mais importante para a tarefa em questão. Opte pelo nylon se manter o silêncio e lidar com cargas médias for a prioridade número um. O aço torna-se o material indicado sempre que a capacidade máxima de carga e a manutenção das dimensões ao longo de anos de uso forem absolutamente essenciais.

Precisão do Rolamento de Esferas: Como a Tolerância do Rolamento e o Pré-carga Minimizam a Oscilação e o Desvio de Trajetória

A base da estabilidade começa precisamente no próprio nível dos rolamentos. Rolamentos modernos de alta precisão podem realmente atingir folgas radiais extremamente apertadas, em torno de ±0,0005 polegadas, e são dotados de um recurso de pré-carga axial calibrado que basicamente elimina qualquer folga interna dentro do sistema. Quando falamos em folgas mais apertadas, o que acontece é que a oscilação é reduzida em cerca de 70 por cento, o que faz uma grande diferença. Ao mesmo tempo, esse fator de pré-carga aumenta a rigidez geral do sistema, fazendo com que o rolete permaneça bem centralizado em sua trajetória quando há movimento dinâmico. Essa combinação funciona maravilhas para manter os desvios de trilha sob controle, normalmente permanecendo bem abaixo do limite de 0,5 mm por metro. Além disso, ajuda a distribuir as cargas uniformemente por todos os componentes rolantes. O resultado final? Menos desgaste em todos os componentes envolvidos, melhor preservação da geometria do trilho e portas que continuam operando de forma consistente por dezenas de milhares de ciclos sem necessidade de constantes reajustes ou substituições de peças ao longo do tempo.

Alinhamento da Capacidade de Carga: Correspondência das Classificações dos Roletes do Suporte às Dinâmicas Reais da Porta

Cálculo da Carga Efetiva: Peso Estático + Forças Dinâmicas dos Ciclos de Abertura/Fechamento

Ao avaliar cargas, precisamos ir além dos simples números de peso estático. Tome como exemplo uma porta típica de 90 kg, que na realidade gera forças entre 118 e 127 kg ao ser fechada rapidamente, devido a todas as partes móveis, à aceleração envolvida e às vibrações em toda a estrutura. A maioria das diretrizes do setor, como a ANSI/BHMA A156.19, recomenda considerar cerca de 30 a 40 por cento a mais para essas forças dinâmicas ao escolher roldanas. Não levar em conta essa carga total causa problemas futuros: desgaste prematuro dos componentes, desalinhamentos e, eventualmente, falhas completas do sistema que afetam desde as próprias roldanas até todo o mecanismo de suspensão. Roldanas de boa qualidade e corretamente dimensionadas mantêm muito melhor o seu alinhamento e continuam funcionando conforme pretendido mesmo com uso diário regular, e não apenas performando bem em ambientes controlados de teste.

O Risco de Superespecificação: Como a Capacidade Excessiva Pode Acelerar o Desgaste dos Trilhos e Reduzir a Estabilidade

Quando os rolos dos penduradores são superdimensionados, na verdade existem custos ocultos envolvidos. Unidades de rolos com o dobro da capacidade necessária tendem a exercer pressão adicional sobre as superfícies dos trilhos, algo em torno de 18 a talvez até 22 por cento. Isso faz com que os sulcos se deformem mais rapidamente e torne o contato entre as peças menos uniforme. O que acontece em seguida é bastante interessante – quando há essa discrepância de tamanho, surge um certo movimento lateral que leva a oscilações perceptíveis, mesmo que o rolo em si ainda não tenha falhado. Um estudo recente do Instituto Ponemon, realizado em 2023, descobriu que locais onde esses rolos superdimensionados são instalados acabam gastando cerca de 37% a mais em reparos nos trilhos após apenas cinco anos. Obter as especificações corretas significa encontrar o equilíbrio ideal entre os requisitos de segurança e a forma como todos os componentes se encaixam mecanicamente. Basicamente, precisamos de potência suficiente para lidar com cargas móveis, mas não tanta que comece a interferir no engate dos trilhos ou cause problemas indesejados de vibração no futuro.

Compatibilidade Dimensional: Garantir o Encaixe do Rolete do Pendural Evita Travamentos e Desalinhamentos

Métricas Principais—Diâmetro, Comprimento da Haste e Folga do Eixo—para Engajamento Perfeito com o Trilho

O funcionamento suave das trilhas depende de três medições-chave: diâmetro do rolete, comprimento da haste e folga do eixo. O rolete precisa se encaixar firmemente no sulco da trilha, idealmente correspondendo dentro de mais ou menos meio milímetro. Se for muito grande, as coisas ficam presas. Muito pequeno? Todo o sistema torna-se instável lateralmente. O comprimento da haste afeta o funcionamento da suspensão verticalmente. Quando essa medida é insuficiente, surgem folgas entre os componentes, o que aumenta a oscilação e exerce pressão desigual sobre diferentes partes. A folga do eixo geralmente situa-se entre 0,1 e 0,3 mm. É necessário haver espaço suficiente para que as peças girem livremente, mas não tanto a ponto de começarem a se movimentar de forma destrutiva. Estudos mostram que, quando qualquer dimensão se desvia em mais de 0,2 mm das especificações, os roletes precisam ser substituídos cerca de 40% mais frequentemente, porque a tensão é distribuída de maneira desigual sobre a superfície da trilha, causando desgaste mais rápido. Verificar esses três valores no momento da instalação não é apenas uma boa prática — é necessário para evitar o acúmulo gradual de danos e manter as portas funcionando suavemente por anos, em vez de meses.

Precisão na Instalação: Como o Alinhamento Adequado dos Rolos Garante Estabilidade de Longo Prazo

Acumulação de Tolerâncias em Sistemas com Múltiplos Rolos: Por Que Erros Inferiores a um Milímetro Aumentam a Instabilidade

Ao trabalhar com sistemas de rolos múltiplos, especialmente aqueles com portas de suspensão de quatro pontos, pequenos erros de alinhamento tendem a se acumular em todo o sistema. O que pode parecer apenas um pequeno erro de 0,3 mm em cada rolo na verdade soma cerca de 2 mm de desalinhamento total ao longo do sistema. De acordo com uma pesquisa do Industrial Mechanics Journal de 2023, esse tipo de erro cumulativo resulta em cerca de 18% mais atrito e desgaste muito mais rápido de seções específicas do trilho do que o normal. O resultado? Problemas de travamento, padrões de movimento irregulares, distribuição desigual do peso entre os rolos e, em última instância, falha prematura dos componentes. Se esses pequenos erros não forem corrigidos durante a instalação, podem encurtar em até 40% a vida útil de todo o sistema. Verificações adequadas de alinhamento no momento da instalação não são algo que possa ser ignorado. Utilizar equipamentos de orientação a laser ou instrumentos de nivelamento de alta precisão não é apenas uma boa prática, é absolutamente essencial para manter a estabilidade estrutural, garantir um funcionamento suave e obter o máximo dos programas de manutenção.

Seção de Perguntas Frequentes

P: Quais materiais são comumente usados para roletes de penduradores?

R: Nylon e aço são materiais comumente utilizados para roletes de penduradores, cada um oferecendo diferentes benefícios em relação ao atrito, nível de ruído e capacidade de carga.

P: Por que a precisão nos rolamentos é importante para sistemas de roletes?

R: A precisão nos rolamentos garante a minimização da oscilação e do desvio na trilha, afetando positivamente a estabilidade e a vida útil dos sistemas de roletes de penduradores.

P: Como a superespecificação afeta o desgaste da trilha?

R: A superespecificação leva a um desgaste acelerado da trilha e reduz a estabilidade, pois roletes maiores exercem pressão excessiva sobre as superfícies da trilha.

P: Quais dimensões são críticas para garantir a compatibilidade dimensional?

R: As dimensões principais para compatibilidade dimensional incluem diâmetro do rolete, comprimento da haste e folga do eixo, que garantem um encaixe perfeito na trilha.

P: Como erros de alinhamento afetam sistemas com múltiplos roletes?

A: Erros de alinhamento em sistemas com múltiplos rolos levam a uma instabilidade acumulada, resultando em aumento do atrito e desgaste acelerado em seções específicas da trilha.

Sumário

- Material e Design do Rolamento: Fatores Principais da Estabilidade do Rolete Suspensor

- Alinhamento da Capacidade de Carga: Correspondência das Classificações dos Roletes do Suporte às Dinâmicas Reais da Porta

- Compatibilidade Dimensional: Garantir o Encaixe do Rolete do Pendural Evita Travamentos e Desalinhamentos

- Precisão na Instalação: Como o Alinhamento Adequado dos Rolos Garante Estabilidade de Longo Prazo