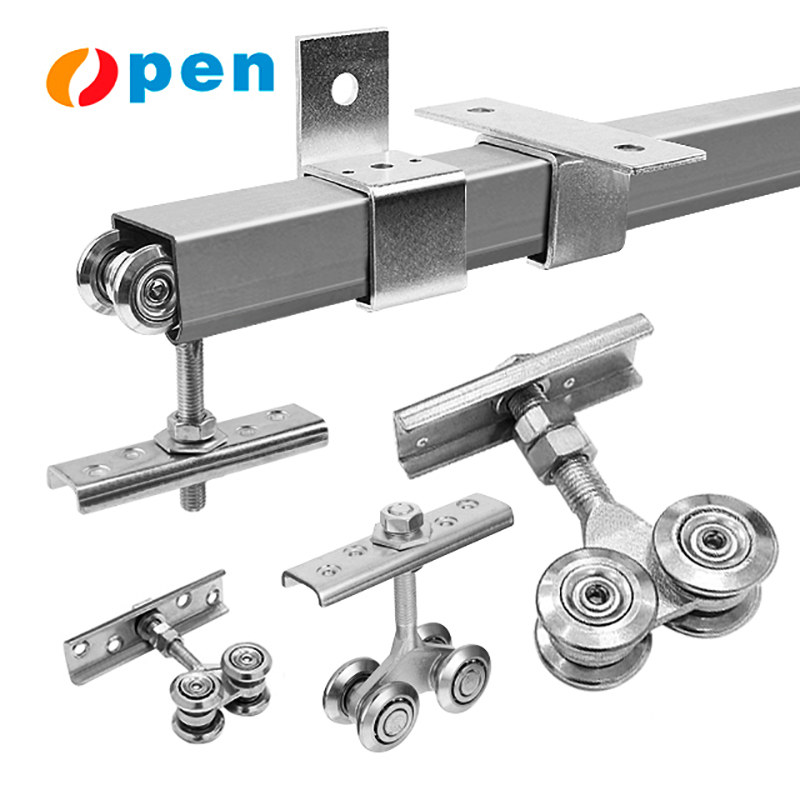

Материал и конструкция подшипника: основные факторы устойчивости ролика подвески

Нейлоновые или стальные ролики: компромисс между трением, шумом и способностью выдерживать нагрузку

Выбор материалов действительно влияет на производительность роликов подвески с точки зрения уровня трения, шумообразования и допустимой нагрузки. Ролики из нейлона создают кинетическое трение примерно на две трети меньше по сравнению со стальными аналогами. Это означает, что они работают значительно плавнее и тише, зачастую не требуя смазки вообще или нуждаясь лишь в минимальной её доле при нормальной эксплуатации. Благодаря особым вязкоупругим свойствам нейлон эффективно поглощает вибрации, снижая уровень рабочего шума примерно на 15–20 децибел. Именно поэтому ролики из нейлона отлично подходят для использования в домах или отелях, где важна максимальная тишина. Стальные ролики же демонстрируют иную картину. Они намного лучше сохраняют форму при воздействии больших нагрузок свыше 90 кг, чего нейлон долгосрочно достичь не может, начиная деформироваться. Хотя сталь уступает нейлону в устойчивости к ржавчине, она гораздо лучше переносит перепады температур в промышленных условиях. Поэтому при выборе между этими вариантами следует подумать, что именно имеет наибольшее значение для конкретной задачи. Выбирайте нейлон, если приоритет — тихая работа и средние нагрузки. Сталь становится предпочтительным материалом, когда критически важны максимальная грузоподъёмность и сохранение размеров в течение многих лет эксплуатации.

Точность шарикоподшипника: как допуск подшипника и предварительная нагрузка минимизируют вибрацию и отклонение от траектории

Основа стабильности начинается непосредственно на уровне подшипников. Современные высокоточные шариковые подшипники способны обеспечивать чрезвычайно малые радиальные допуски порядка ±0,0005 дюйма и оснащаются калиброванной предварительной осевой нагрузкой, которая практически полностью устраняет внутренний люфт в системе. Когда речь идет о более жестких допусках, вибрация снижается примерно на 70 процентов, что имеет огромное значение. В то же время фактор предварительного натяга повышает общую жесткость системы, благодаря чему ролик остается надежно центрированным в своем пазе при динамическом движении. Такое сочетание отлично справляется с контролем отклонений траектории, которые обычно остаются значительно ниже порога в 0,5 мм на метр. Кроме того, это способствует равномерному распределению нагрузки по всем элементам качения. Результат? Меньший износ всех компонентов, лучшее сохранение геометрии направляющих и стабильная работа дверей в течение десятков тысяч циклов без необходимости постоянной регулировки или замены деталей в будущем.

Соответствие грузоподъемности: сопоставление рейтинга роликов подвески с реальной динамикой дверей

Расчет фактической нагрузки: статический вес + динамические силы от циклов открывания/закрывания

При оценке нагрузок необходимо учитывать не только статический вес. Возьмём, к примеру, типичную дверь весом 200 фунтов: при быстром закрывании она фактически создаёт усилия в диапазоне от 260 до 280 фунтов из-за движения всех деталей, ускорения, а также вибраций по всей конструкции. Большинство отраслевых рекомендаций, таких как ANSI/BHMA A156.19, предполагают добавление запаса около 30–40 процентов для учёта этих динамических нагрузок при выборе роликов подвески. Игнорирование общей нагрузки приводит к проблемам в будущем — преждевременному износу компонентов, нарушению выравнивания и в конечном счёте к полному выходу системы из строя, что затрагивает всё: от самих роликов до всего механизма подвески. Качественные ролики правильного размера намного лучше сохраняют своё выравнивание и продолжают работать так, как задумано, даже при ежедневной эксплуатации, а не только в условиях контролируемого тестирования.

Риск избыточной спецификации: как избыточная грузоподъёмность может ускорить износ рельсов и снизить устойчивость

Когда ролики подвески имеют избыточный размер, на самом деле возникают скрытые расходы. Роликовые узлы с двойным запасом мощности создают дополнительное давление на поверхность направляющих примерно на 18–22 процента. Это приводит к более быстрой деформации канавок и снижает равномерность контакта между деталями. Далее происходит следующее: при таком несоответствии размеров возникает боковое смещение, вызывающее заметное колебание или вибрацию, даже если сам ролик еще не вышел из строя. Согласно недавнему исследованию Института Понемона 2023 года, предприятия, где устанавливаются завышенные по характеристикам ролики, тратят примерно на 37 % больше средств на ремонт направляющих уже за пять лет. Правильный выбор технических характеристик означает поиск оптимального баланса между требованиями безопасности и механической совместимостью всех компонентов. По сути, необходим достаточный запас прочности для перемещения нагрузок, но не настолько большой, чтобы это начало негативно влиять на взаимодействие с направляющими или вызывать нежелательную вибрацию в будущем.

Соответствие размеров: обеспечение правильной посадки ролика подвески предотвращает заклинивание и несоосность

Ключевые параметры — диаметр, длина штока и зазор оси — для бесперебойного взаимодействия с направляющей

Бесперебойная работа направляющих зависит от трёх ключевых параметров: диаметр ролика, длина штока и зазор в оси. Ролик должен плотно входить в паз направляющей, желательно с отклонением не более половины миллиметра в ту или другую сторону. Если он слишком большой, механизм заклинивает. Слишком маленький — вся система теряет боковую устойчивость. Длина штока влияет на вертикальную работу подвески. При недостаточной длине между компонентами образуются зазоры, из-за чего конструкция начинает раскачиваться, а нагрузка распределяется неравномерно. Зазор в оси обычно составляет от 0,1 до 0,3 мм. Он должен быть достаточным для свободного вращения деталей, но не настолько большим, чтобы вызывать разрушительные перемещения. Исследования показывают, что при отклонении любого из размеров более чем на 0,2 мм от нормы ролики приходится заменять на 40 % чаще, поскольку нагрузка неравномерно распределяется по поверхности направляющей, что приводит к ускоренному износу. Проверка этих трёх параметров при установке — это не просто хорошая практика, а необходимое условие, позволяющее избежать постепенного накопления повреждений и обеспечить плавную работу дверей в течение многих лет, а не месяцев.

Точность установки: как правильное выравнивание роликов подвески обеспечивает долгосрочную стабильность

Накопление допусков в многороликовых системах: почему погрешности менее миллиметра усиливают нестабильность

При работе с многороликовыми системами, особенно с дверями, подвешенными на четырёх точках, небольшие ошибки в установке имеют тенденцию накапливаться по всей системе. То, что может показаться лишь крошечной погрешностью в 0,3 мм на каждом ролике, на самом деле суммируется до общей неточности около 2 мм по всей системе. Согласно исследованию журнала Industrial Mechanics Journal за 2023 год, такого рода суммарные ошибки приводят к увеличению трения примерно на 18 % и вызывают более быстрый износ отдельных участков направляющих по сравнению с нормой. Результатом становятся заклинивания, нестабильная работа, неравномерное распределение нагрузки между роликами и, в конечном счёте, преждевременный выход из строя компонентов. Если такие мелкие ошибки не устранить при первоначальной настройке, они могут сократить срок службы всей системы почти на 40 %. Проверка правильности выравнивания при монтаже — это процедура, которую нельзя пропускать. Использование лазерного наведения или высокоточных измерительных инструментов — это не просто хорошая практика, а абсолютно необходимое условие для обеспечения структурной устойчивости, бесперебойной работы и максимально эффективного соблюдения графиков технического обслуживания.

Раздел часто задаваемых вопросов

В: Какие материалы обычно используются для роликов подвески?

О: Для роликов подвески обычно используются нейлон и сталь, каждый из которых обладает различными преимуществами с точки зрения трения, уровня шума и грузоподъемности.

В: Почему важна точность шарикоподшипников в системах роликов?

О: Точность шарикоподшипников обеспечивает минимальное биение и отклонение от направляющей, что положительно влияет на устойчивость и срок службы системы роликов подвески.

В: Как чрезмерная спецификация влияет на износ направляющей?

О: Чрезмерная спецификация приводит к ускоренному износу направляющей и снижению устойчивости, поскольку ролики увеличенного размера оказывают избыточное давление на поверхность направляющей.

В: Какие размеры являются критическими для обеспечения размерной совместимости?

О: Ключевыми размерами для обеспечения размерной совместимости являются диаметр ролика, длина ножки и зазор в оси, которые обеспечивают бесперебойное взаимодействие с направляющей.

В: Как ошибки выравнивания влияют на многороликовые системы?

A: Ошибки в установке в многоступенчатых системах приводят к накоплению нестабильности, в результате чего увеличивается трение и ускоряется износ определенных участков направляющих.

Содержание

- Материал и конструкция подшипника: основные факторы устойчивости ролика подвески

- Соответствие грузоподъемности: сопоставление рейтинга роликов подвески с реальной динамикой дверей

- Соответствие размеров: обеспечение правильной посадки ролика подвески предотвращает заклинивание и несоосность

- Точность установки: как правильное выравнивание роликов подвески обеспечивает долгосрочную стабильность