مواد اور بیئرنگ ڈیزائن: ہینگر رولر استحکام کے بنیادی ڈرائیور

نایلان بمقابلہ اسٹیل رولرس: رگڑ، شور اور بوجھ برقرار رکھنے میں تجارت

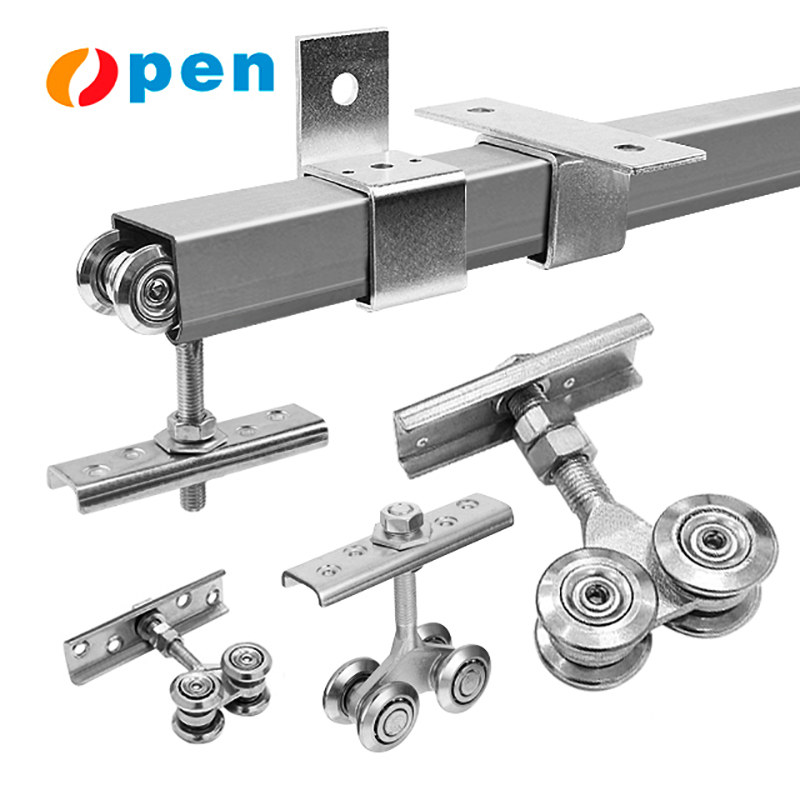

ہم جن مواد کا انتخاب کرتے ہیں، وہ فرکشن کی سطح، شور کی پیداوار اور وزن برداشت کرنے کی صلاحیت کے لحاظ سے ہینگر رولرز کی کارکردگی کو واقعی متاثر کرتے ہیں۔ نائیلون رولرز حرکتی فرکشن میں فولاد کے مقابلے میں تقریباً آدھے سے دو تہائی تک کمی کرتے ہی ہیں۔ اس کا مطلب یہ ہے کہ یہ بہت زیادہ ہموار اور خاموشی سے چلتے ہیں، جس کی وجہ سے عام استعمال کے دوران بالکل بھی یا بہت کم چکنائی کی ضرورت ہوتی ہے۔ چونکہ نائیلون میں یہ خاص وِسکوالاسٹک خصوصیات ہوتی ہیں، یہ واقعی وائبریشنز کو اچھی طرح سونپ لیتا ہے، جس سے آپریشنل شور میں تقریباً 15 سے لے کر 20 ڈی سی بیل تک کمی آتی ہے۔ اس وجہ سے نائیلون رولرز ان جگہوں جیسے گھروں یا ہوٹلوں کے لیے بہترین انتخاب ہوتے ہیں جہاں خاموشی سب سے زیادہ اہم ہوتی ہے۔ تاہم، فولاد کے رولرز کی کہانی مختلف ہوتی ہے۔ وہ 200 پاؤنڈ سے زائد بھاری بوجھ کے تحت فارم برقرار رکھنے میں بہت بہتر ہوتے ہیں، جسے نائیلون طویل مدت تک بغیر ڈی فارمیشن کے نشانات دکھائے ممکن نہیں بنا سکتا۔ حالانکہ فولاد نائیلون کے مقابلے میں زنگ لگنے کے خلاف اتنا اچھا نہیں ہوتا، لیکن یہ فیکٹری کے ماحول میں حرارت کی تبدیلی کے خلاف بہت بہتر طریقے سے ڈٹا رہتا ہے۔ لہٰذا ان اختیارات کے درمیان فیصلہ کرتے وقت، اس بات پر غور کریں کہ موجودہ کام کے لیے کیا سب سے زیادہ اہم ہے۔ اگر خاموشی برقرار رکھنا اور عام لوڈ کو سنبھالنا سب سے اولین ترجیح ہو، تو نائیلون کا انتخاب کریں۔ جب بھی زیادہ سے زیادہ لوڈ کی صلاحیت اور سالوں تک استعمال کے بعد ابعاد برقرار رکھنا بالکل ضروری ہو جائے، تو فولاد کو ہی مواد کے طور پر استعمال کرنا ہوگا۔

بال بیئرنگ کی درستگی: کیسے بیئرنگ ٹالرنس اور پری لوڈ ڈگمی اور ٹریک کے انحراف کو کم کرتے ہیں

استحکام کی بنیاد وقفہ کی سطح پر ہی شروع ہوتی ہے۔ جدید زیادہ پیچھے گیند والے وقفہ واقعی ان نہایت تنگ شعاعی رواداری تک پہنچ سکتے ہیں جو تقریباً ±0.0005 انچ کے لگ بھگ ہوتی ہیں، اور ان میں محور پری لوڈ کی خصوصیت ہوتی ہے جو نظام کے اندر کسی بھی اندرونی کھلیپان کو ختم کر دیتی ہے۔ جب ہم تنگ رواداری کے بارے میں بات کرتے ہیں، تو کیا ہوتا ہے کہ ووبِل تقریباً 70 فیصد تک کم ہو جاتا ہے، جو بہت بڑا فرق ڈالتا ہے۔ اسی وقت، وہ پری لوڈ عامل پورے نظام کی سختی میں اضافہ کرتا ہے تاکہ رولر گھومتے ہوئے چیزوں میں اس کے راستہ کے اندر اچھی طرح سے مرکوز رہے۔ یہ تنصاب ٹریک کے انحراف کو کنٹرول میں رکھنے کے لیے حیران کن کام کرتا ہے، عام طور پر 0.5 ملی میٹر فی میٹر کی حد سے کم رہتا ہے۔ اس کے علاوہ، یہ تمام رولنگ اجزاء میں بوجھ کو برابر تقسیم کرنے میں مدد کرتا ہے۔ آخری نتیجہ؟ ملوثہ تمام چیزوں پر کم پہننے اور پھٹنے کا اثر، ٹریک کی جیومیٹری کی بہتر حفاظت، اور دروازے جو ہزاروں سائیکلز تک بار بار ایڈجسٹمنٹ یا حصوں کی تبدیلی کے بغیر مستحکم کارکردگی برقرار رکھتے ہیں۔

لوڈ کی صلاحیت کی ہم آہنگی: ہینجر رولر کی درجہ بندی کو اصل دنیا کے دروازے کی حرکت کے مطابق لانا

موثر لوڈ کا حساب لگانا: سٹیٹک وزن + کھلنے/بند ہونے کے دورانیے سے پیدا ہونے والی حرکتی قوتیں

لوڈز کا اندازہ لگاتے وقت، ہمیں صرف سٹیٹک وزن کے نمبروں سے آگے دیکھنا ہوگا۔ ایک عام 200 پونڈ کے دروازے کو مثال کے طور پر لیجئے، جب تیزی سے بند کیا جائے تو تمام حرکت پذیر اجزاء، شتاب، اور ساخت کے ذریعے وبریشنز کی وجہ سے دراصل 260 سے 280 پونڈ تک کی قوتیں پیدا ہوتی ہیں۔ این ایس آئی/بی ایچ ایم اے اے156.19 جیسی زیادہ تر صنعتی ہدایات ہینجر رولرز کو منتخب کرتے وقت ان ڈائنامک قوتوں کو مدنظر رکھتے ہوئے تقریباً 30 سے 40 فیصد اضافی وزن شامل کرنے کی سفارش کرتی ہیں۔ کل لوڈ کو مدنظر نہ رکھنے سے مستقبل میں مسائل پیدا ہوتے ہیں—اجزاء پر جلدی پہنن، چیزوں کا غیر متوازن ہونا، اور آخر کار مکمل نظام کی خرابی جو رولرز سے لے کر پورے ہینگنگ میکانزم تک سب کو متاثر کرتی ہے۔ مناسب سائز کے معیاری رولرز بہتر طریقے سے اپنی تشکیل برقرار رکھتے ہیں اور باقاعدہ روزمرہ استعمال کے دوران بھی ارادہ کے مطابق کام کرتے رہتے ہیں، نہ کہ صرف کنٹرول شدہ ٹیسٹنگ کے ماحول میں اچھی کارکردگی دکھانے تک محدود رہیں۔

ضرورت سے زیادہ تفصیل کا خطرہ: وہ کیسے اضافی صلاحیت ریلوے ٹریک کی فرسودگی کو تیز کر سکتی ہے اور استحکام کو کم کر سکتی ہے

جب ہینجر رولرز بڑے ہوتے ہیں، تو دراصل پوشیدہ اخراجات شامل ہوتے ہیں۔ رولر یونٹس جن کی صلاحیت درکار سے دوگنی ہوتی ہے، تقریباً 18 سے لے کر 22 فیصد تک ٹریک کی سطحوں پر اضافی دباؤ ڈالتے ہیں۔ اس کی وجہ سے نالیاں تیزی سے خراب ہوتی ہیں اور حصوں کے درمیان رابطہ کم یکساں ہو جاتا ہے۔ اس کے بعد جو ہوتا ہے وہ کافی دلچسپ ہے - جب اس قسم کا سائز میل نہیں بیٹھتا، تو یہ ایک جانبی حرکت پیدا کرتا ہے جس کی وجہ سے رولر خراب ہوئے بغیر بھی نمایاں جھولنے کی کیفیت پیدا ہو جاتی ہے۔ 2023 میں پونمون انسٹی ٹیوٹ کی ایک حالیہ تحقیق میں پتہ چلا کہ وہ مقامات جہاں لوگ ان زیادہ درجہ بندی شدہ رولرز کو لگاتے ہیں، صرف پانچ سال کے بعد ٹریکس کی مرمت پر تقریباً 37 فیصد زیادہ رقم خرچ کرتے ہیں۔ صحیح تفصیلات حاصل کرنا مطلب ہے کہ محفوظ تقاضوں اور تمام چیزوں کے میکانی طور پر اچھی طرح فٹ ہونے کے درمیان ایک اچھا توازن تلاش کرنا۔ بنیادی طور پر، ہمیں متحرک بوجھ سے نمٹنے کے لیے کافی طاقت کی ضرورت ہوتی ہے لیکن اتنی نہیں کہ یہ یہ ٹریکس کے مربوط ہونے کو متاثر کرنا شروع کر دے یا آنے والے وقت میں غیر ضروری جھلنے کے مسائل پیدا کر دے۔

لحاظ سے پیمائش کی موزونیت: ہینگر رولر کے فٹ ہونے کو یقینی بنانا بائنڈنگ اور غلط الرائمنٹ کو روکتا ہے

اہم معیارات — قطر، اسٹیم لمبائی، اور ایکسل کلیئرنس — بے عیب ٹریک انضمام کے لیے

ٹریکس کا ہموار آپریشن تین اہم پیمائشوں پر منحصر ہوتا ہے: رولر قطر، سٹیم لمبائی، اور ایکسل کلیئرنس۔ رولر کو ٹریک گروو میں ٹھیک طرح فٹ ہونا چاہیے، جتنا ہو سکے ممکنہ حد تک پلس یا منس آدھے ملی میٹر کے اندر۔ اگر یہ بہت بڑا ہو تو چیزیں اٹک جاتی ہیں۔ بہت چھوٹا؟ پورا نظام سائیڈ سائیڈ نااستحکام کا شکار ہو جاتا ہے۔ سٹیم لمبائی عمودی طور پر سسپنشن کے کام کرنے کو متاثر کرتی ہے۔ جب یہ پیمائش کم ہوتی ہے، تو جزو میں خلا تشکیل پاتا ہے جس سے ہر چیز زیادہ ڈگمگاتی ہے اور مختلف حصوں پر ناہموار دباؤ پڑتا ہے۔ ایکسل کلیئرنس عام طور پر 0.1 اور 0.3 ملی میٹر کے درمیان ہوتی ہے۔ پرزے کو آزادی سے گھومنے کے لیے کافی جگہ ہونی چاہیے، لیکن اتنی نہیں کہ وہ تباہی پھیلاتے ہوئے حرکت کرنے لگیں۔ مطالعات سے پتہ چلتا ہے کہ جب کوئی بھی بعد 0.2 ملی میٹر تک تفصیلات سے باہر نکل جاتا ہے، تو رولرز کو تقریباً 40% زیادہ بار تبدیل کرنے کی ضرورت ہوتی ہے کیونکہ دباؤ ٹریک کی سطح پر ناہموار طور پر تقسیم ہوتا ہے، جس کی وجہ سے تیزی سے پہنن ہوتا ہے۔ ان تنصیب کے وقت ان تین اعداد و شمار کی جانچ صرف اچھی روایت نہیں ہے—یہ تدریجی نقصان کی تعمیر سے بچنے کے لیے ضروری ہے اور دروازوں کو مہینوں کے بجائے سالوں تک ہموار طور پر چلانے کے لیے ضروری ہے۔

نصب کی درستگی: مناسب ہینجر رولر الائنمنٹ طویل مدتی استحکام کو کیسے یقینی بناتی ہے

ملٹی رولر سسٹمز میں رواداری کا اضافہ: ذیل ملی میٹر غلطیاں عدم استحکام کو کیوں بڑھاتی ہیں

جب ملٹی رولر سسٹمز کے ساتھ کام کیا جاتا ہے، خاص طور پر ان سسٹمز کے ساتھ جن میں فور پوائنٹ سسپنشن والے دروازے ہوتے ہیں، تو چھوٹی چھوٹی الجھن کی غلطیاں پورے سسٹم میں بڑھتی چلی جاتی ہیں۔ جو ہر ایک رولر پر صرف 0.3 ملی میٹر کی چھوٹی سی غلطی نظر آتی ہے، وہ درحقیقت پورے سسٹم میں مجموعی طور پر تقریباً 2 ملی میٹر کی غیرمحوریت (مِس الجائمنٹ) بن جاتی ہے۔ 2023 میں انڈسٹریل میکینکس جرنل کی تحقیق کے مطابق، اس قسم کی متراکم غلطی سے رگڑ میں تقریباً 18 فیصد اضافہ ہوتا ہے اور ٹریک کے مخصوص حصوں کا معمول سے کہیں زیادہ تیزی سے پھسلنا ہوتا ہے۔ نتیجہ؟ رُکاوٹ کے مسائل، غیر منظم حرکت کے نمونے، رولرز کے درمیان وزن کی غیر متوازن تقسیم، اور آخرکار اجزاء کی جلد ناکامی۔ اگر نصب کرتے وقت ان چھوٹی چھوٹی غلطیوں کو دور نہ کیا گیا تو وہ پورے سسٹم کی مفید عمر کو 40 فیصد تک کم کر سکتی ہیں۔ نصب کرتے وقت مناسب محوریت کی جانچ چھوڑی نہیں جا سکتی۔ لیزر ہدایت کے آلات یا زیادہ درست لیولنگ آلات کا استعمال صرف اچھی روایت نہیں ہے، بلکہ ساختی استحکام کو برقرار رکھنے، ہموار چلنے والے آپریشن کو یقینی بنانے، اور دیکھ بھال کے شیڈولز کا زیادہ سے زیادہ فائدہ اٹھانے کے لیے بالکل ضروری ہے۔

اکثر پوچھے جانے والے سوالات کا سیکشن

سوال: ہینگر رولرز کے لیے عام طور پر کون سے مواد استعمال ہوتے ہیں؟

جواب: نائیلون اور سٹیل ہینگر رولرز کے لیے عام طور پر استعمال ہونے والے مواد ہیں، جن میں رگڑ، شور کی سطح، اور لوڈ کی صلاحیت کے حوالے سے مختلف فوائد شامل ہیں۔

سوال: رولر سسٹمز کے لیے بال بیئرنگز میں درستگی کیوں ضروری ہے؟

جواب: بال بیئرنگز میں درستگی سے لہر اور ٹریک کے انحراف کو کم سے کم کیا جاتا ہے، جو ہینگر رولر سسٹمز کی استحکام اور عمر پر مثبت اثر ڈالتا ہے۔

سوال: زیادہ تفصیل دینے سے ٹریک کے پہننے پر کیا اثر پڑتا ہے؟

جواب: زیادہ تفصیل دینے سے ٹریک کا تیزی سے پہنا جاتا ہے اور استحکام کم ہو جاتا ہے، کیونکہ بڑے سائز کے رولرز ٹریک کی سطحوں پر زیادہ دباؤ ڈالتے ہیں۔

سوال: بعدی مطابقت کو یقینی بنانے کے لیے کون سے ابعاد اہم ہیں؟

جواب: بعدی مطابقت کے لیے اہم ابعاد میں رولر قطر، سٹیم کی لمبائی، اور ایکسل کلیئرنس شامل ہیں، جو ٹریک میں بلا روک ٹوک داخل ہونے کو یقینی بناتے ہیں۔

سوال: متعدد رولر سسٹمز پر راستہ جوڑنے کی غلطیاں کیسے اثر انداز ہوتی ہیں؟

ج: کثیر رولر والے نظام میں محاذ بندی کی خرابیوں کی وجہ سے عدم استحکام میں اضافہ ہوتا ہے، جس کے نتیجے میں رگڑ میں اضافہ ہوتا ہے اور ٹریک کے مخصوص حصوں پر تیزی سے پہننے کا باعث بنتا ہے۔

مندرجات

- مواد اور بیئرنگ ڈیزائن: ہینگر رولر استحکام کے بنیادی ڈرائیور

- لوڈ کی صلاحیت کی ہم آہنگی: ہینجر رولر کی درجہ بندی کو اصل دنیا کے دروازے کی حرکت کے مطابق لانا

- لحاظ سے پیمائش کی موزونیت: ہینگر رولر کے فٹ ہونے کو یقینی بنانا بائنڈنگ اور غلط الرائمنٹ کو روکتا ہے

- نصب کی درستگی: مناسب ہینجر رولر الائنمنٹ طویل مدتی استحکام کو کیسے یقینی بناتی ہے