Schaffung einer soliden Grundlage: Betonfundamente und Pfostenmontage für die Stabilität eines Sprengtorgurts

Pfostentiefe, Durchmesser und Einhaltung der Frostgrenze, um Verlagerungen zu verhindern

Die korrekte Montage der Pfosten ist entscheidend, wenn wir verhindern wollen, dass unsere Ausleger-Tore sich bewegen, sobald sie beansprucht werden. Beim Ausheben der Löcher sollte man etwa das Dreifache der Breite des jeweiligen Pfostens einhalten. Bei üblichen 4-Zoll-Stahlpfosten bedeutet das, dass sich eine Breite von 12 Zoll gut eignet. Der Boden dieser Löcher muss mindestens sechs Zoll unterhalb der örtlichen Frosttiefe liegen. Im Norden müssen die Leute in der Regel mindestens 36 Zoll tief graben, aufgrund der starken Vereisung, während im Süden meist eine Tiefe von etwa 24 Zoll ausreicht. Diese unterirdische Konstruktion dient dazu, sogenanntem Frosthub entgegenzuwirken, der die häufigste Ursache dafür ist, dass Tore bereits frühzeitig schief laufen. Ungefähr 80 Prozent aller Meldungen über Fehlausrichtungen in der Praxis gehen direkt auf dieses Problem zurück. Bevor man mit den Arbeiten beginnt, sollte man jedoch unbedingt mithilfe der offiziellen USDA-Plant-Hardiness-Karten, die online verfügbar sind, prüfen, in welcher Frostzone man sich befindet.

Betonvolumen, Bewehrungsstahl und beste Praktiken zur Aushärtung

Bei Toreinfassungen ist deutlich mehr Beton erforderlich als bei normalen Zaunpfosten. Rechnen Sie etwa 1,5 Kubikfuß für sechsfußige Abschnitte und erhöhen Sie dies auf etwa 2,2 Kubikfuß bei acht Fuß hohen Toren. Bevor Sie etwas einbetonieren, sollten Sie einen Bewehrungskäfig aus #4-Bewehrungsstäben um jeden Pfosten installieren. Vier vertikale Stäbe, die mit horizontalen Bügeln verbunden sind, die etwa 12 Zoll (ca. 30 cm) auseinanderliegen, ergeben die beste Wirkung. Diese Art der Bewehrung erhöht die Tragfähigkeit tatsächlich auf fast das Dreifache dessen, was einfacher Beton allein leisten kann. Verwenden Sie als Material Portlandzement mit einer Druckfestigkeit von 3.000 PSI, der im Verhältnis von etwa 5 zu 1 mit Zuschlagstoff gemischt wird. Wichtig: Die Oberfläche des eingegossenen Betons sollte in einem Winkel von etwa 15 Grad vom Pfosten weg geneigt sein, damit Wasser gut ablaufen kann. Die Aushärtung ist entscheidend. Bedecken Sie den Beton mit feuchtem Sacktuch und halten Sie ihn sieben volle Tage lang gleichmäßig feucht. Versuchen Sie nicht, Schnellbinder zu verwenden, da diese die Struktur empfindlich schwächen können – bis hin zu einer Reduzierung der Festigkeit um bis zu 30 %. Das Feuchthalten während der Aushärtung verhindert feine Risse und stellt sicher, dass der Beton im Laufe der Zeit seine maximale Festigkeit erreicht.

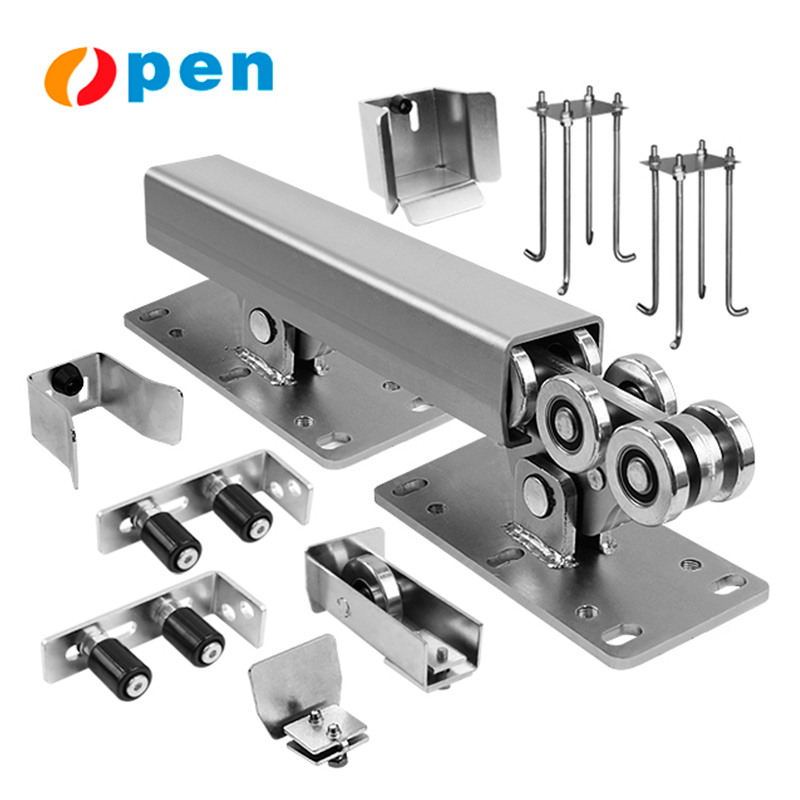

Installieren und Ausrichten des Führungsschienensystems für nahtlose Bewegung des Freitragenden Torsets

Montagehöhe, Nivellierung und kritische horizontale Toleranz von ±1/16"

Die korrekte Ausrichtung der Führungsschienen ist absolut entscheidend, wenn unser Auslegerantriebssatz langfristig reibungslos funktionieren soll. Bevor etwas installiert wird, ist es sinnvoll, eine Laserwaage-Referenzlinie einzurichten, die den gesamten Torweg von Anfang bis Ende abdeckt. Wir müssen zudem eine möglichst ebene Fläche gewährleisten – eine Abweichung von etwa 1/16 Zoll nach oben oder unten entlang der gesamten Schienenlänge ist am besten geeignet. Wenn die Ausrichtung diesen Bereich überschreitet, neigen Tore dazu, sich zu verklemmen, die Rollen verschleißen ungleichmäßig und die Schienen verschleißen viel schneller als vorgesehen. Der Hersteller gibt normalerweise genau vor, wo die Schienen im Verhältnis zu den Laufrollen positioniert werden müssen, in der Regel zwischen 1 und 2 Zoll über dem Boden, damit sich kein Schmutz oder Schutt darunter ansammeln kann. Verstellbare Montagehalterungen sind hier äußerst nützlich, da sie es ermöglichen, jene feinen Justierungen vorzunehmen, die notwendig sind, wenn nicht alles perfekt passt. Diese Halterungen gleichen kleine Unebenheiten der Oberfläche aus, auf der das Tor-System installiert wird.

Kompatibilität zwischen verzinkten Hohlprofil-Schienen und Wagenkomponenten sicherstellen

Bei der Montage von verzinkten rechteckigen Hohlprofilen (RHS) müssen diese korrekt mit den Laufrollenprofilen übereinstimmen, damit das Gewicht gleichmäßig verteilt wird und lästige Punktlastprobleme vermieden werden. Bevor alles zusammengebaut wird, sollten folgende wichtige Punkte geprüft werden. Das Schienenmaterial sollte mindestens 3 mm dick sein, um strukturell stabil zu bleiben. Stellen Sie außerdem sicher, dass ausreichend Platz vorhanden ist, damit die Rollen gut an den Kanten der Schienen anliegen können, ohne Lücken zu hinterlassen. Wenn in der Nähe von Salzwasser oder in Bereichen mit hoher Luftfeuchtigkeit gearbeitet wird, ist es empfehlenswert, feuerverzinkte Schienen mit Edelstahlrollen zu kombinieren. Diese Kombination hilft, Korrosion an den Berührungsstellen der Bauteile entgegenzuwirken. Führen Sie stets einen Probelauf durch, bei dem alle Komponenten noch gelöst sind, bevor sie endgültig festgezogen werden. Eine falsche Ausrichtung führt zu ungleichmäßiger Belastung des Systems, was dessen Lebensdauer oft erheblich verkürzt – manchmal auf bis zu ein Drittel im Vergleich zu einer fachgerechten Installation.

Montage des Tores: Rollenpositionierung, Gewichtsverteilung und Ausrichtungskalibrierung

Optimaler Abstand der Ausleger-Torrollen basierend auf Torgewicht und Spannweite

Die Art und Weise, wie wir diese Rollen anordnen, beeinflusst stark, wie stabil das Tor bleibt, wie stark es sich verformt und wie lange alle diese Teile halten. Bei Toren mit einem Gewicht von weniger als 136 kg (300 Pfund) platzieren die meisten Leute die Rollen im Abstand von 45 bis 60 cm. Bei schwereren Installationen ist jedoch ein Abstand von 60 bis 90 cm sinnvoller. Tests haben gezeigt, dass die Einhaltung dieser Abstandsrichtlinien die vertikale Bewegung auf unter 2,5 mm begrenzt, wenn alles mit voller Kapazität läuft – was entscheidend dafür ist, das Tor waagerecht zu halten und den Verschleiß der Schienen im Laufe der Zeit zu reduzieren. Falsche oder inkonsistente Abstände können das Versagen von Komponenten um etwa 40 Prozent beschleunigen. Im Gegensatz dazu verlängert eine korrekte Platzierung die Lebensdauer der Rollen typischerweise um zwei bis drei Jahre im Vergleich dazu, sie willkürlich irgendwo anzubringen. Nach dem Zusammenbau sollten immer die Abstände erneut überprüft und auch die thermische Ausdehnung berücksichtigt werden. Dies ist besonders wichtig, wenn die Temperaturen im Tagesverlauf stark schwanken.

Abschluss der Operation: Verriegelung, Hardware-Integration und Umweltfestigung

Auswahl von bedienerkompatiblen Verriegelungen, Abdeckungen und korrosionsbeständigen Befestigungselementen

Bei der Konstruktion von Verriegelungsbefestigungen muss sichergestellt werden, dass sie nahtlos mit automatisierten Antrieben zusammenarbeiten. Die Kompatibilität geht über eine bloße physikalische Passgenauigkeit hinaus; auch die Abstimmung der Schaltzeiten und die Art der Kraftübertragung sind entscheidend. Bei Verbindungselementen sollten Edelstahl oder hochwertige verzinkte Ausführungen gewählt werden, da diese Materialien Salz, Feuchtigkeit und verschiedenen industriellen Verschmutzungen besser standhalten – Ursachen für den Großteil der Befestigungsdefekte in anspruchsvollen Umgebungen. Tatsächlich beruhen etwa drei Viertel der Probleme auf Korrosionsschäden. Abdeckungen für Rollen und Laufbahnen müssen Schmutz und Staub vollständig abhalten, gleichzeitig aber Luftzirkulation ermöglichen, damit keine Kondensfeuchte im Inneren entsteht. Stellen Sie sicher, dass die Verriegelungen ordnungsgemäß mit dem Steuersystem im Kragarmtor-Kit kommunizieren. Wenn Teile nicht richtig zusammenpassen, kommt es zu Verzögerungen, Sensoren liefern falsche Warnungen und bewegte Bauteile erfahren erhöhte Belastungen. Gute Hardware-Auswahlen halten meist deutlich länger als erwartet, oft über 10 bis 15 Jahre hinaus, und bedeuten weniger unerwartete Ausfälle während des Betriebs.

Häufig gestellte Fragen

Welche optimale Tiefe sollte für Torpfostenlöcher gewählt werden?

Die optimale Tiefe für Torpfostenlöcher sollte mindestens sechs Zoll unterhalb der örtlichen Frostgrenze liegen. In nördlichen Regionen bedeutet dies typischerweise eine Tiefe von etwa 36 Zoll, während in südlichen Gebieten ungefähr 24 Zoll normalerweise ausreichend sind.

Warum ist Bewehrungsstabverstärkung für Torpfosten notwendig?

Bewehrungsstabverstärkung ist notwendig, da sie die Lastkapazität des Betons um das fast Dreifache erhöht. Die Einhaltung eines Verhältnisses von 5 zu 1 zwischen Zuschlag und Zement mit 3.000 PSI Portlandzement gewährleistet optimale Festigkeit.

Wie kann Korrosion an Torbeschlägen verhindert werden?

Wählen Sie Edelstahl- oder verzinkte Befestigungselemente, die widerstandsfähiger gegen Korrosion durch Feuchtigkeit und industrielle Umgebungen sind, um die Lebensdauer der Torbeschläge zu verlängern.

Wie sollten Rollen an einem Ausleger-Tor angeordnet werden?

Bei Toren unter 136 kg (300 Pfund) sollten die Rollen im Abstand von 45 bis 61 cm (18 bis 24 Zoll) platziert werden. Schwerere Tore sollten Rollen im Abstand von 61 bis 91 cm (24 bis 36 Zoll) haben, um Stabilität und Langlebigkeit sicherzustellen.

Inhaltsverzeichnis

- Schaffung einer soliden Grundlage: Betonfundamente und Pfostenmontage für die Stabilität eines Sprengtorgurts

- Installieren und Ausrichten des Führungsschienensystems für nahtlose Bewegung des Freitragenden Torsets

- Montage des Tores: Rollenpositionierung, Gewichtsverteilung und Ausrichtungskalibrierung

- Abschluss der Operation: Verriegelung, Hardware-Integration und Umweltfestigung

- Häufig gestellte Fragen