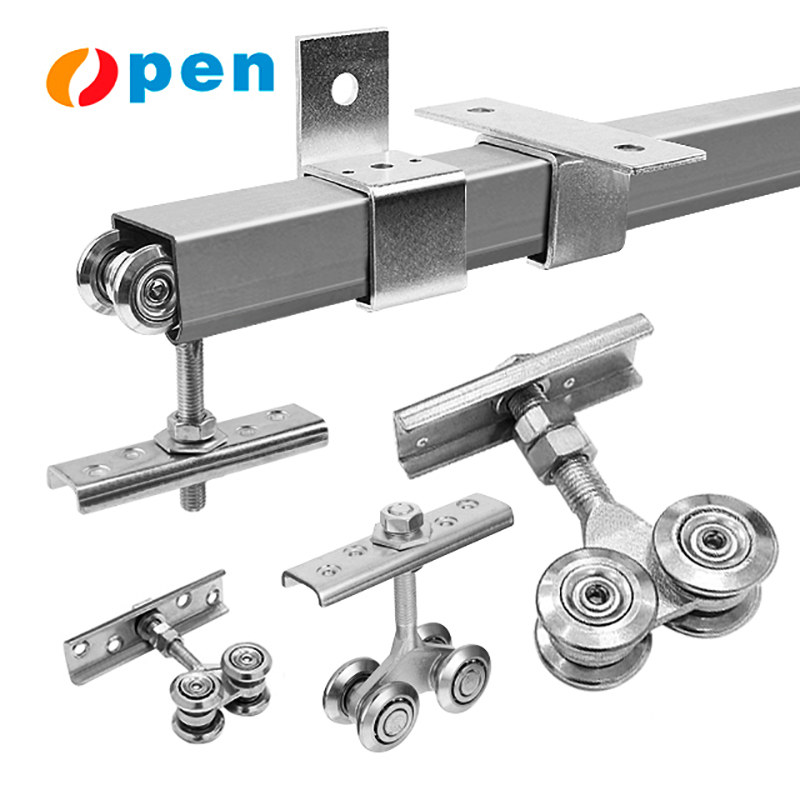

Material und Lagerkonstruktion: Kernfaktoren für die Stabilität von Hängegleitern

Nylon- vs. Stahlrollen: Unterschiede bei Reibung, Geräuschentwicklung und Lasthaltung

Die von uns gewählten Materialien beeinflussen stark, wie gut Hängerollen hinsichtlich Reibung, Geräuschentwicklung und Tragfähigkeit abschneiden. Nylonrollen weisen etwa die Hälfte bis zwei Drittel weniger kinetische Reibung auf als ihre Stahlvarianten. Das bedeutet, dass sie deutlich reibungsloser und leiser laufen, oft mit kaum oder gar keiner Schmierung während des normalen Betriebs. Aufgrund der besonderen viskoelastischen Eigenschaften von Nylon dämpft es Vibrationen recht gut, wodurch der Betriebsgeräuschpegel um etwa 15 bis sogar 20 Dezibel gesenkt wird. Dadurch sind Nylonrollen ideal für Orte wie Wohnhäuser oder Hotels, wo Ruhe oberste Priorität hat. Stahlrollen hingegen verhalten sich anders. Sie behalten ihre Form deutlich besser bei hohen Belastungen über 200 Pfund bei, was langfristig eine Schwäche von Nylon darstellt, da es unter solcher Last mit der Zeit Verformungen zeigt. Zwar ist Stahl nicht so rostbeständig wie Nylon, doch es widersteht Temperaturschwankungen in industriellen Umgebungen weitaus besser. Bei der Entscheidung zwischen diesen Optionen sollte man überlegen, was für den jeweiligen Einsatz am wichtigsten ist. Nylon ist die bessere Wahl, wenn leiser Betrieb und mittlere Lasten im Vordergrund stehen. Stahl wird zum bevorzugten Material, sobald maximale Tragfähigkeit und langfristige Maßhaltigkeit über Jahre hinweg entscheidend sind.

Kugellager-Präzision: Wie Lagertoleranz und Vorspannung Wackeln und Spurabweichung minimieren

Die Grundlage für Stabilität beginnt direkt auf der Lager-Ebene selbst. Moderne hochpräzise Kugellager können tatsächlich extrem enge radiale Toleranzen im Bereich von ±0,0005 Zoll erreichen und verfügen über eine kalibrierte axiale Vorspannung, die praktisch jegliches internes Spiel innerhalb des Systems eliminiert. Wenn wir über engere Toleranzen sprechen, reduziert sich das Taumeln um etwa 70 Prozent, was einen erheblichen Unterschied macht. Gleichzeitig erhöht dieser Vorspannfaktor die Gesamtsteifigkeit des Systems, wodurch die Rolle bei dynamischer Bewegung schön zentriert in ihrer Laufbahn bleibt. Diese Kombination bewirkt Wunder, um Bahnabweichungen unter Kontrolle zu halten, typischerweise deutlich unterhalb der Schwelle von 0,5 mm pro Meter. Außerdem trägt sie zu einer gleichmäßigen Lastverteilung über alle Wälzelemente bei. Das Endergebnis? Weniger Verschleiß aller beteiligten Komponenten, bessere Erhaltung der Bahngeometrie und Türen, die über Zehntausende von Zyklen hinweg konsistent funktionieren, ohne dass ständige Nachjustierungen oder Teiltausche notwendig wären.

Ausrichtung der Tragfähigkeit: Abstimmung der Hängerollen-Bewertungen auf reale Türdynamiken

Berechnung der effektiven Last: Statisches Gewicht + dynamische Kräfte aus Öffnungs-/Schließzyklen

Bei der Beurteilung von Lasten müssen wir über die reinen statischen Gewichtsangaben hinaussehen. Nehmen wir als Beispiel eine typische 200-Pfund-Tür: Aufgrund aller beweglichen Teile, der auftretenden Beschleunigung sowie Vibrationen im gesamten Bauteil entstehen beim schnellen Schließen tatsächlich Kräfte zwischen 260 und 280 Pfund. Die meisten branchenüblichen Richtlinien wie ANSI/BHMA A156.19 empfehlen, bei der Auswahl von Laufrollen etwa 30 bis 40 Prozent zusätzliche Belastung für diese dynamischen Kräfte einzuplanen. Wenn diese Gesamtlast nicht berücksichtigt wird, treten später Probleme auf: vorzeitiger Verschleiß von Bauteilen, Fehlausrichtungen und letztendlich komplette Systemausfälle, die sich sowohl auf die Rollen selbst als auch auf die gesamte Aufhängemechanik auswirken. Hochwertige, richtig dimensionierte Rollen behalten ihre Ausrichtung deutlich besser bei und funktionieren auch im regulären täglichen Gebrauch wie vorgesehen, statt nur unter kontrollierten Testbedingungen gut abzuschneiden.

Das Überdimensionierungsrisiko: Wie überschüssige Kapazität den Verschleiß der Spur beschleunigen und die Stabilität verringern kann

Wenn Aufhängungswalzen überdimensioniert sind, entstehen tatsächlich versteckte Kosten. Walzenaggregate mit doppelter als der erforderlichen Kapazität üben oft einen zusätzlichen Druck auf die Laufbahnoberflächen aus, und zwar etwa 18 bis sogar 22 Prozent. Dies führt dazu, dass sich Rillen schneller verformen und der Kontakt zwischen den Bauteilen weniger gleichmäßig wird. Das nächste ist ziemlich interessant – bei einer solchen Größenabweichung kommt es zu seitlichem Spiel, was ein deutliches Wackeln verursacht, selbst wenn die Rolle selbst noch gar nicht defekt ist. Eine aktuelle Studie des Ponemon Institute aus dem Jahr 2023 ergab, dass Orte, an denen solche überdimensionierten Rollen verbaut werden, innerhalb von nur fünf Jahren etwa 37 % mehr Geld für Reparaturen der Laufbahnen ausgeben müssen. Die richtigen Spezifikationen zu wählen bedeutet, den optimalen Kompromiss zwischen Sicherheitsanforderungen und mechanischer Passgenauigkeit zu finden. Im Grunde brauchen wir genug Leistung, um bewegte Lasten bewältigen zu können, aber nicht so viel, dass dadurch die Führung in den Laufbahnen beeinträchtigt oder unerwünschte Vibrationen auf lange Sicht verursacht werden.

Maßhaltige Kompatibilität: Sicherstellen, dass die Laufrolle passt, verhindert Klemmung und Fehlausrichtung

Schlüsselkennzahlen – Durchmesser, Stiellänge und Achsfreigabe – für eine reibungslose Führung in der Schiene

Der reibungslose Betrieb von Laufschienen hängt von drei entscheidenden Maßen ab: Rollendurchmesser, Stiftlänge und Achsfreimaß. Die Rolle muss passgenau in die Führungsschiene eingreifen, idealerweise mit einer Toleranz von plus oder minus einem halben Millimeter. Ist sie zu groß, verklemmt sich das System. Ist sie zu klein, wird die gesamte Konstruktion seitlich instabil. Die Stiftlänge beeinflusst die vertikale Funktion der Aufhängung. Wenn dieses Maß zu kurz ist, entstehen Spalte zwischen den Bauteilen, was zu vermehrtem Wackeln führt und ungleichmäßige Belastungen an verschiedenen Teilen verursacht. Das Achsfreimaß liegt üblicherweise zwischen 0,1 und 0,3 mm. Es muss genügend Platz vorhanden sein, damit sich die Teile frei drehen können, jedoch nicht so viel, dass sie sich schädlich bewegen können. Studien zeigen, dass bei Abweichungen von mehr als 0,2 mm gegenüber den Spezifikationen die Rollen etwa 40 % häufiger ausgetauscht werden müssen, da sich die mechanische Beanspruchung ungleichmäßig auf der Lauffläche verteilt und somit ein schnellerer Verschleiß entsteht. Die Überprüfung dieser drei Maße beim Einbau ist nicht nur eine empfehlenswerte Vorgehensweise – sie ist notwendig, um schrittweisen Schäden vorzubeugen und sicherzustellen, dass Türen über Jahre hinweg statt über Monate reibungslos funktionieren.

Installationsgenauigkeit: Wie eine korrekte Ausrichtung der Hängerollen langfristige Stabilität sicherstellt

Toleranzakkumulation in Mehrrollensystemen: Warum sich submillimetergenaue Fehler zu Instabilitäten summieren

Bei der Arbeit mit Mehrwalzensystemen, insbesondere solchen mit vierpunktiger Aufhängung für Türen, summieren sich kleine Ausrichtungsfehler oft über das gesamte System hinweg. Was auf den ersten Blick wie ein winziger Fehler von nur 0,3 mm pro Rolle erscheint, ergibt insgesamt eine Fehlausrichtung von etwa 2 mm im gesamten System. Laut einer Studie des Industrial Mechanics Journal aus dem Jahr 2023 führt diese Art von kumulativem Fehler zu etwa 18 % mehr Reibung und beschleunigt den Verschleiß bestimmter Abschnitte der Laufschiene erheblich. Die Folge sind Blockierungen, unregelmäßige Bewegungsmuster, eine ungleichmäßige Gewichtsverteilung zwischen den Rollen und letztendlich ein vorzeitiger Ausfall von Komponenten. Wenn diese kleinen Fehler während der Installation nicht behoben werden, kann dies die gesamte Nutzungsdauer des Systems um bis zu 40 % verkürzen. Eine ordnungsgemäße Ausrichtungsprüfung zum Zeitpunkt der Installation darf nicht übersprungen werden. Der Einsatz von Lasermessgeräten oder hochpräzisen Nivellierinstrumenten ist nicht nur eine empfehlenswerte Maßnahme, sondern absolut notwendig, um die strukturelle Stabilität zu gewährleisten, einen reibungslosen Betrieb sicherzustellen und die Wartungsintervalle optimal zu nutzen.

FAQ-Bereich

F: Welche Materialien werden häufig für Hängerollen verwendet?

A: Nylon und Stahl sind häufig verwendete Materialien für Hängerollen, wobei jedes Material unterschiedliche Vorteile hinsichtlich Reibung, Geräuschpegel und Tragfähigkeit bietet.

F: Warum ist Präzision bei Kugellagern für Rollensysteme wichtig?

A: Präzision bei Kugellagern sorgt für minimales Wackeln und geringe Spurabweichung, was sich positiv auf die Stabilität und Lebensdauer von Hängerollensystemen auswirkt.

F: Wie wirkt sich eine Überdimensionierung auf den Verschleiß der Schiene aus?

A: Eine Überdimensionierung führt zu beschleunigtem Verschleiß der Schiene und vermindeter Stabilität, da übergroße Rollen einen erhöhten Druck auf die Schienenoberflächen ausüben.

F: Welche Abmessungen sind entscheidend, um dimensionsmäßige Kompatibilität sicherzustellen?

A: Wichtige Abmessungen für die dimensionsmäßige Kompatibilität sind Rollendurchmesser, Stiftlänge und Achsfreigabe, die eine nahtlose Eingriff der Rolle in die Schiene gewährleisten.

F: Wie wirken sich Ausrichtungsfehler auf Mehrrollensysteme aus?

A: Ausrichtungsfehler in Mehrwalzensystemen führen zu einer sich verstärkenden Instabilität, was erhöhte Reibung und beschleunigten Verschleiß an bestimmten Gleisabschnitten zur Folge hat.

Inhaltsverzeichnis

- Material und Lagerkonstruktion: Kernfaktoren für die Stabilität von Hängegleitern

- Ausrichtung der Tragfähigkeit: Abstimmung der Hängerollen-Bewertungen auf reale Türdynamiken

- Maßhaltige Kompatibilität: Sicherstellen, dass die Laufrolle passt, verhindert Klemmung und Fehlausrichtung

- Installationsgenauigkeit: Wie eine korrekte Ausrichtung der Hängerollen langfristige Stabilität sicherstellt