Creare una base solida: fondazioni in calcestruzzo e installazione dei pali per la stabilità del kit del cancello a sbalzo

Profondità, diametro dei pali e conformità alla linea di gelo per prevenire spostamenti

Installare correttamente i pali è fondamentale per evitare che i nostri cancelli a sbalzo si muovano quando vengono sottoposti a sollecitazioni. Quando si scavano i fori, occorre prevedere una larghezza pari a circa tre volte quella del palo in questione. Per i comuni pali d'acciaio da 4 pollici, scavare fori larghi 12 pollici funziona piuttosto bene. Il fondo di questi fori deve trovarsi almeno sei pollici al di sotto della profondità del gelo locale. Al nord, di norma, è necessario scavare almeno 36 pollici di profondità a causa del congelamento, mentre al sud spesso bastano circa 24 pollici. Questa configurazione sotterranea contrasta il fenomeno noto come sollevamento da gelo, che rappresenta la principale causa dei problemi precoci di allineamento dei cancelli. Si stima che circa l'80 percento di tutti i problemi di allineamento segnalati nel mondo reale sia causato proprio da questo fenomeno. Prima di iniziare a scavare, verificare attentamente a quale zona climatica di congelamento si appartiene utilizzando le tabelle ufficiali USDA Plant Hardiness disponibili online.

Volume del calcestruzzo, armatura in acciaio e migliori pratiche di cura

Per quanto riguarda i pali dei cancelli, è necessario molto più calcestruzzo rispetto ai normali pali per recinzioni. Si considerino circa 1,5 piedi cubi di calcestruzzo per sezioni di 6 piedi e si aumenti fino a circa 2,2 piedi cubi quando si tratta di cancelli di 8 piedi. Prima di versare il calcestruzzo, assicurarsi di installare un'armatura in acciaio #4 intorno a ciascun palo. Quattro barre verticali legate insieme con staffe orizzontali distanziate tra loro di circa 12 pollici rappresentano la soluzione migliore. Questo tipo di armatura aumenta effettivamente la capacità di carico quasi triplicando quella ottenibile con il solo calcestruzzo non armato. Per quanto riguarda i materiali, utilizzare cemento Portland da 3.000 PSI miscelato correttamente in rapporto di 5 a 1 tra aggregato e cemento. Dettaglio importante: inclinare la superficie superiore del calcestruzzo versato di circa 15 gradi rispetto al palo, in modo che l'acqua defluisca adeguatamente. Anche la maturazione è fondamentale: coprire con tela di juta bagnata e mantenerla costantemente umida per sette giorni interi. Evitare le miscele a presa rapida, poiché possono indebolire notevolmente la struttura, riducendone la resistenza fino al 30%. Mantenere l'umidità durante la maturazione aiuta a prevenire microfessurazioni e garantisce che il calcestruzzo raggiunga nel tempo la sua massima potenzialità di resistenza.

Installazione e allineamento del sistema di guida per un movimento senza interruzioni del kit per cancello a sbalzo

Altezza di montaggio, livellatura e tolleranza orizzontale critica di ±1/16”

L'allineamento corretto delle rotaie guida è assolutamente fondamentale se vogliamo che il nostro kit per cancello a sbalzo funzioni senza problemi nel tempo. Prima di installare qualsiasi componente, è consigliabile impostare una linea di riferimento con un livello laser che copra l'intero percorso del cancello dalla fine all'altra. Dobbiamo mantenere anche una certa planarità – un intervallo di circa 1/16 di pollice verso l'alto o il basso lungo tutta la lunghezza della rotaia è l'ideale. Quando l'allineamento supera questo intervallo, i cancelli tendono ad incepparsi, i rulli si usurano in modo irregolare e le guide si deteriorano molto più rapidamente del previsto. Il produttore di solito specifica esattamente dove posizionare queste rotaie rispetto ai rulli del carrello, generalmente tra 1 e 2 pollici al di sopra del livello del suolo, in modo che terra e detriti non si accumulino al di sotto. Le staffe di montaggio regolabili risultano particolarmente utili in questo caso, poiché permettono di effettuare piccole correzioni quando tutto il resto non è perfettamente a posto. Queste staffe compensano le piccole imperfezioni della superficie su cui viene installato il sistema del cancello.

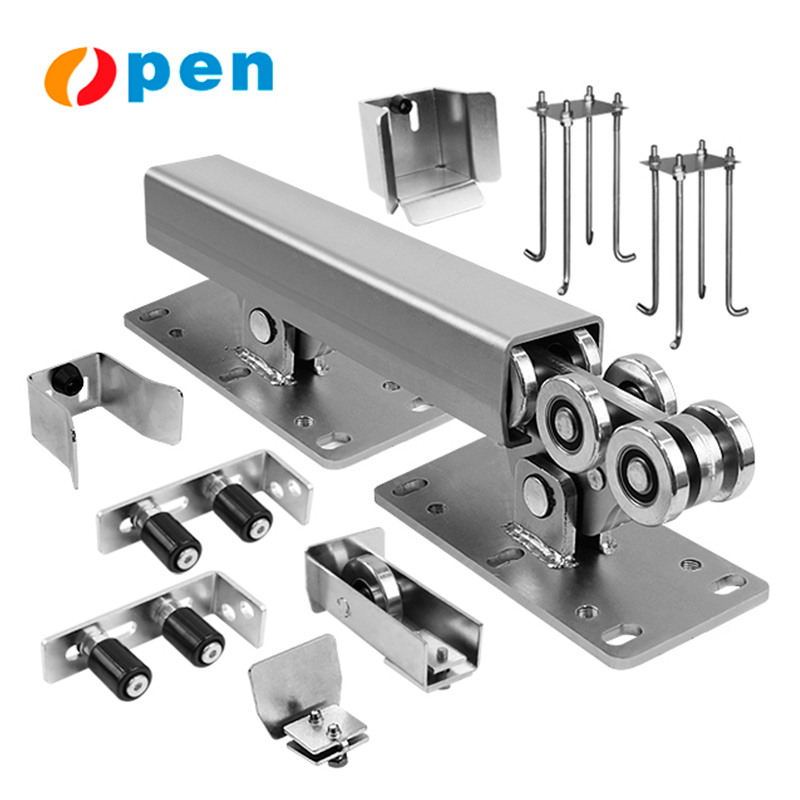

Garantire la compatibilità tra i profilati cavi rettangolari zincati e i componenti del carrello

Durante l'installazione dei profilati rettangolari cavi (RHS) zincati, è necessario che questi siano perfettamente allineati con i rulli del carrello in modo che il carico venga distribuito uniformemente ed evitare così fastidiosi problemi di carico puntuale. Prima di assemblare il tutto, verificare innanzitutto questi aspetti importanti. Lo spessore del materiale del profilo deve essere di almeno 3 mm per garantire resistenza strutturale. Assicurarsi inoltre che vi sia spazio sufficiente affinché i rulli possano appoggiarsi correttamente lungo i bordi del profilo senza lasciare fessure. Se si lavora in prossimità di acqua salata o in ambienti ad alta umidità, è buona norma abbinare profili zincati a caldo con rulli in acciaio inossidabile. Questa combinazione aiuta a prevenire la corrosione nelle zone di contatto tra le parti. Eseguire sempre una prova preliminare con tutti i componenti ancora sciolti prima di serrare definitivamente i fissaggi. Un allineamento errato provoca sollecitazioni irregolari sul sistema, riducendone notevolmente la durata media, talvolta dimezzando addirittura la vita utile rispetto a un'installazione corretta.

Installazione del Cancello: Posizionamento dei Rulli, Distribuzione del Peso e Calibrazione dell'Allineamento

Distanza Ottimale tra i Rulli per Cancelli a Sbalzo in Base al Peso e alla Luce del Cancello

Il modo in cui si dispongono questi rulli influisce notevolmente sulla stabilità del cancello, sul grado di flessione e sulla durata complessiva di tutte le parti. Quando si tratta di cancelli dal peso inferiore a 300 libbre, la maggior parte delle persone posiziona i rulli a una distanza compresa tra 18 e 24 pollici. Tuttavia, se l'installazione è più pesante, allora una distanza compresa tra 24 e 36 pollici è più indicata. Test hanno dimostrato che rispettare queste linee guida per la distanza mantiene il movimento verticale al di sotto di 0,1 pollice quando tutto funziona a piena capacità, un fattore cruciale per mantenere l'allineamento e ridurre l'usura dei binari nel tempo. Una distanza errata o irregolare può effettivamente accelerare i guasti dei componenti di circa il 40 percento. Al contrario, un posizionamento corretto tende a garantire ai rulli una vita utile aggiuntiva di 2-3 anni rispetto a un montaggio casuale. Dopo aver assemblato il tutto, verificare sempre con attenzione gli spazi liberi e ricordarsi di considerare anche l'espansione termica. Questo aspetto diventa particolarmente importante nelle zone in cui la temperatura subisce notevoli fluttuazioni durante la giornata.

Finalizzazione dell'Operazione: Innesto, Integrazione Hardware e Indurimento Ambientale

Selezione di Innesti, Coperchi e Elementi di Fissaggio Resistenti alla Corrosione Compatibili con l'Operatore

Nella progettazione delle ferramenta di chiusura, è necessario che esse funzionino in modo perfettamente integrato con gli operatori automatici. La compatibilità va oltre il semplice assemblaggio fisico: contano anche i tempi e il modo in cui vengono applicate le forze. Per quanto riguarda le chiusure, è consigliabile optare per acciaio inossidabile o per ottime soluzioni con placcatura in zinco, poiché questi materiali resistono meglio al sale, all'umidità e a ogni tipo di sporco industriale, principali cause di malfunzionamenti delle ferramenta in condizioni difficili. Circa i 3/4 dei problemi sono infatti dovuti alla corrosione. Le coperture delle rotelle e dei binari devono impedire completamente l'ingresso di polvere e sporcizia, ma devono anche permettere la circolazione dell'aria, per evitare la formazione di condensa all'interno. Assicurarsi che le serrature comunichino correttamente con il sistema di controllo del kit per cancelli a sbalzo. Quando i componenti non sono perfettamente abbinati, si verificano ritardi, i sensori emettono segnalazioni errate e si accumula uno stress aggiuntivo sulle parti mobili. Scelte di qualità nella ferramenta tendono a durare molto più a lungo del previsto, spesso superando i 10-15 anni prima della sostituzione, riducendo così i guasti improvvisi durante il funzionamento.

Domande frequenti

Qual è la profondità ottimale per le buche dei pali dei cancelli?

La profondità ottimale per le buche dei pali dei cancelli deve essere di almeno sei pollici al di sotto della linea del gelo locale. Nelle regioni settentrionali, ciò significa generalmente scavare fino a circa 36 pollici, mentre nelle aree meridionali, solitamente sono sufficienti circa 24 pollici.

Perché il rinforzo con armatura metallica è necessario per i pali dei cancelli?

Il rinforzo con armatura metallica è necessario perché aumenta la capacità di carico del calcestruzzo di quasi tre volte. Mantenere un rapporto tra aggregato e cemento da 5 a 1 con cemento Portland da 3.000 PSI garantisce una resistenza ottimale.

Come si può prevenire la corrosione sugli accessori dei cancelli?

Scegliere fissaggi in acciaio inossidabile o zincati, che sono più resistenti alla corrosione causata dall'umidità e dagli ambienti industriali, per prolungare la vita degli accessori dei cancelli.

Come devono essere distanziati i rulli su un cancello a sbalzo?

Per cancelli inferiori ai 300 libbre, posizionare i rulli tra 18 e 24 pollici di distanza. Per cancelli più pesanti, i rulli devono essere distanziati tra 24 e 36 pollici per garantire stabilità e durata.

Indice

- Creare una base solida: fondazioni in calcestruzzo e installazione dei pali per la stabilità del kit del cancello a sbalzo

- Installazione e allineamento del sistema di guida per un movimento senza interruzioni del kit per cancello a sbalzo

- Installazione del Cancello: Posizionamento dei Rulli, Distribuzione del Peso e Calibrazione dell'Allineamento

- Finalizzazione dell'Operazione: Innesto, Integrazione Hardware e Indurimento Ambientale

- Domande frequenti