Materiale e progettazione del cuscinetto: fattori chiave della stabilità del rullo portasuole

Rulli in nylon contro acciaio: compromessi tra attrito, rumore e tenuta del carico

I materiali che scegliamo influiscono notevolmente sulle prestazioni dei rulli dei portabiti in termini di livelli di attrito, rumore prodotto e capacità di carico. I rulli in nylon generano un'attrito cinetico pari a circa la metà o due terzi in meno rispetto ai corrispettivi in acciaio. Ciò significa che funzionano in modo molto più fluido e silenzioso, spesso richiedendo pochissima o nessuna lubrificazione durante il normale funzionamento. Grazie alle particolari qualità viscoelastiche del nylon, questo materiale assorbe efficacemente le vibrazioni, riducendo il rumore operativo di circa 15 fino a anche 20 decibel. Per questo motivo, i rulli in nylon rappresentano un'ottima scelta per ambienti come case o hotel, dove la silenziosità è fondamentale. I rulli in acciaio raccontano invece una storia diversa. Mantengono la loro forma molto meglio sotto carichi pesanti superiori a 200 libbre, qualcosa che il nylon non riesce a eguagliare a lungo termine senza mostrare segni di deformazione. Sebbene l'acciaio non sia resistente alla ruggine quanto il nylon, resiste molto meglio alle variazioni di temperatura tipiche degli ambienti industriali. Pertanto, quando si sceglie tra queste due opzioni, è importante considerare cosa sia più rilevante per l'applicazione specifica. Scegliere il nylon se la priorità è mantenere un funzionamento silenzioso e gestire carichi medi. L'acciaio diventa il materiale di riferimento ogni volta che la massima capacità di carico e il mantenimento delle dimensioni nel tempo diventano assolutamente essenziali.

Precisione dei Cuscinetti a Sfere: Come la Tolleranza e il Precarico del Cuscinetto Riducono Vibrazioni e Deviazioni di Percorso

La base della stabilità inizia proprio a livello dei cuscinetti. I moderni cuscinetti a sfera di alta precisione possono effettivamente raggiungere tolleranze radiali estremamente strette, intorno a ±0,0005 pollici, e sono dotati di una prerilascio assiale calibrata che fondamentalmente elimina qualsiasi gioco interno all'interno del sistema. Quando parliamo di tolleranze più strette, ciò che accade è che l'oscillazione viene ridotta di circa il 70 percento, il che fa una grande differenza. Allo stesso tempo, questo fattore di prerilascio aumenta la rigidità complessiva del sistema, facendo sì che il rullo rimanga perfettamente centrato all'interno della sua guida quando il sistema è in movimento dinamico. Questa combinazione produce ottimi risultati nel mantenere sotto controllo le deviazioni della traccia, rimanendo tipicamente ben al di sotto della soglia di 0,5 mm per metro. Inoltre, contribuisce a distribuire uniformemente i carichi su tutti i componenti volventi. Il risultato finale? Un minore usura di tutti i componenti coinvolti, un migliore mantenimento della geometria della guida e porte che continuano a funzionare in modo costante per decine di migliaia di cicli senza necessità di continui riaggiustamenti o sostituzioni di parti nel tempo.

Allineamento della Capacità di Carico: Abbinare le Valutazioni dei Rulli del Gancio alle Dinamiche Reali delle Porte

Calcolo del Carico Effettivo: Peso Statico + Forze Dinamiche Generate dai Cicli di Apertura/Chiusura

Nella valutazione dei carichi, dobbiamo andare oltre i semplici valori statici del peso. Prendiamo ad esempio una porta tipica da 90 kg: a causa delle parti in movimento, dell'accelerazione e delle vibrazioni strutturali, genera effettivamente forze comprese tra 118 e 127 kg quando viene chiusa rapidamente. La maggior parte delle linee guida del settore, come ANSI/BHMA A156.19, suggerisce di considerare un margine aggiuntivo del 30-40% per queste forze dinamiche nella scelta dei rulli di supporto. Non tenere conto di questo carico totale comporta problemi futuri: usura prematura dei componenti, perdita di allineamento e, alla fine, guasti completi del sistema che coinvolgono non solo i rulli ma l'intero meccanismo di sospensione. Rulli di buona qualità, correttamente dimensionati, mantengono molto meglio il loro allineamento e continuano a funzionare come previsto anche durante l'uso quotidiano regolare, e non soltanto in condizioni di prova controllate.

Il rischio di sovraspecifica: come l'eccesso di capacità può accelerare l'usura della pista e ridurre la stabilità

Quando i rulli dei supporti sono sovradimensionati, in realtà si verificano costi nascosti. I gruppi rullo con una capacità doppia rispetto a quella necessaria tendono ad esercitare una pressione aggiuntiva sulle superfici della guida, pari circa al 18% e talvolta anche al 22%. Ciò provoca una deformazione più rapida delle scanalature e rende il contatto tra le parti meno uniforme. Quello che accade successivamente è piuttosto interessante: quando c'è questo squilibrio dimensionale, si genera un certo movimento laterale che porta a un evidente oscillazione, anche se il rullo in sé non si è affatto rotto. Uno studio recente del Ponemon Institute del 2023 ha rilevato che i luoghi in cui vengono installati questi rulli sovradimensionati finiscono per spendere circa il 37% in più per riparare le guide dopo soli cinque anni. Ottenere le specifiche corrette significa trovare il punto ottimale tra i requisiti di sicurezza e il perfetto accoppiamento meccanico. Fondamentalmente, serve potenza sufficiente per gestire i carichi in movimento, ma non così tanta da compromettere l'innesto delle guide o da generare problemi indesiderati di vibrazione nel lungo periodo.

Compatibilità dimensionale: garantire l'adattamento del rullo dell'appendino evita inceppamenti e allineamenti errati

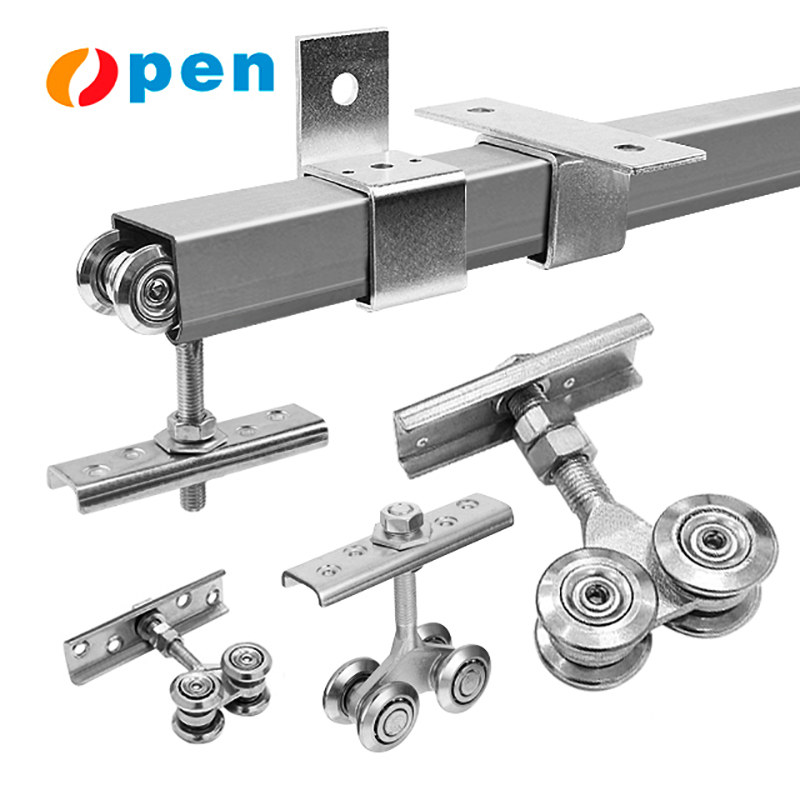

Parametri chiave—diametro, lunghezza dello stelo e spazio libero dell'asse—per un ingranamento perfetto con la guida

Il funzionamento regolare dei binari dipende da tre misure chiave: diametro del rullo, lunghezza del fusto e spazio libero dell'asse. Il rullo deve adattarsi strettamente alla scanalatura della pista, idealmente entro un massimo o un minimo di mezzo millimetro. Se è troppo grande, le cose si bloccano. Troppo piccolo? L'intero sistema diventa instabile da un lato all'altro. La lunghezza dello stelo influenza il funzionamento verticale della sospensione. Quando questa misurazione non è sufficiente, si formano spazi tra i componenti che fanno oscillare tutto di più e esercitano una pressione ineguale su parti diverse. Il vuoto tra gli assi è di solito compreso tra 0,1 e 0,3 mm. Ci deve essere abbastanza spazio per far girare liberamente le parti, ma non tanto da farle muoversi in modo distruttivo. Gli studi dimostrano che quando una dimensione si allontana oltre 0,2 mm dalle specifiche, i rulli devono essere sostituiti circa il 40% più spesso perché lo stress viene distribuito in modo irregolare sulla superficie del binario, causando un'usura più rapida. Controllare questi tre numeri al momento dell'installazione non è solo una buona pratica, ma è necessario per evitare che i danni si accumulino gradualmente e mantenere le porte funzionanti senza intoppi per anni anziché mesi.

Precisione di Installazione: Come l'Allineamento Corretto dei Rulli Portacavo Garantisce una Stabilità a Lungo Termine

Accumulo di Tolleranze nei Sistemi Multirullo: Perché Errori Inferiori al Millimetro Amplificano l'Instabilità

Quando si lavora con sistemi a rulli multipli, in particolare quelli con porte a sospensione a quattro punti, piccoli errori di allineamento tendono ad accumularsi su tutto il sistema. Ciò che potrebbe sembrare un semplice errore di appena 0,3 mm su ciascun rullo si traduce effettivamente in un disallineamento totale di circa 2 mm lungo l'intero sistema. Secondo una ricerca pubblicata su Industrial Mechanics Journal nel 2023, questo tipo di errore cumulativo provoca un aumento dell'attrito pari al 18% e un'usura molto più rapida di specifiche sezioni della guida rispetto alla norma. Il risultato? Problemi di bloccaggio, movimenti irregolari, distribuzione non uniforme del carico tra i rulli e, in ultima analisi, un prematuro guasto dei componenti. Se questi piccoli errori non vengono corretti durante l'installazione, possono ridurre la vita utile dell'intero sistema fino al 40%. I controlli accurati di allineamento al momento dell'installazione non sono una procedura da saltare. L'uso di attrezzature a guida laser o strumenti di livellazione ad alta precisione non è soltanto una buona pratica, ma è assolutamente essenziale per garantire la stabilità strutturale, un funzionamento regolare e il massimo rendimento dei programmi di manutenzione.

Sezione FAQ

D: Quali materiali sono comunemente utilizzati per i rulli dei ganci?

R: Nylon e acciaio sono materiali comunemente utilizzati per i rulli dei ganci, ognuno dei quali offre diversi vantaggi in termini di attrito, livello di rumore e capacità di carico.

D: Perché la precisione dei cuscinetti a sfera è importante per i sistemi di rulli?

R: La precisione dei cuscinetti a sfera garantisce una riduzione al minimo dell'oscillazione e della deviazione dalla guida, influenzando positivamente la stabilità e la durata dei sistemi di rulli dei ganci.

D: In che modo la sovraspecifica influisce sull'usura della guida?

R: La sovraspecifica provoca un'usura accelerata della guida e una ridotta stabilità, poiché rulli di dimensioni eccessive esercitano una pressione eccessiva sulle superfici della guida.

D: Quali dimensioni sono fondamentali per garantire la compatibilità dimensionale?

R: Le dimensioni chiave per la compatibilità dimensionale includono il diametro del rullo, la lunghezza dello stelo e il gioco dell'asse, che assicurano un corretto ingranamento con la guida.

D: In che modo gli errori di allineamento influiscono sui sistemi con più rulli?

A: Gli errori di allineamento nei sistemi con più rulli provocano un'instabilità crescente, che si traduce in un aumento dell'attrito e un'usura accelerata di specifiche sezioni della guida.

Indice

- Materiale e progettazione del cuscinetto: fattori chiave della stabilità del rullo portasuole

- Allineamento della Capacità di Carico: Abbinare le Valutazioni dei Rulli del Gancio alle Dinamiche Reali delle Porte

- Compatibilità dimensionale: garantire l'adattamento del rullo dell'appendino evita inceppamenti e allineamenti errati

- Precisione di Installazione: Come l'Allineamento Corretto dei Rulli Portacavo Garantisce una Stabilità a Lungo Termine