Tworzenie solidnych fundamentów: betonowe fundamenty i montaż słupów dla stabilności zestawu bramy konsoleowej

Głębokość i średnica słupa oraz zgodność z linią przemarzania w celu zapobiegania przesuwaniu

Poprawne zamontowanie słupów ma ogromne znaczenie, jeśli chcemy zapobiec przesuwaniu się bram konsolowych podczas ich intensywnego użytkowania. Wykopując otwory, należy przyjąć szerokość około trzy razy większą niż średnica stosowanego słupa. Dla typowych stalowych słupów o średnicy 4 cali dobrze sprawdza się wykopywanie otworów o szerokości 12 cali. Dno tych otworów musi znajdować się co najmniej o sześć cali poniżej lokalnej głębokości przemarzania gruntu. Na północy zazwyczaj trzeba wykopać minimum 36 cali głęboko ze względu na silne mrozowe warunki, podczas gdy na południu około 24 cale zazwyczaj wystarcza. Taki podziemny układ zapobiega zjawisku zwanemu puchnięciem mrozowym, które jest główną przyczyną niewłaściwego ustawienia bram w początkowej fazie eksploatacji. Mowa tu o około 80 procentach wszystkich zgłaszanych problemów z regulacją bram w praktyce, spowodowanych właśnie tym zjawiskiem. Przed rozpoczęciem prac ziemnych należy jednak dokładnie sprawdzić, w jakiej strefie mrozoodporności się znajdujemy, korzystając z oficjalnych map stref odporności roślin opracowanych przez USDA, dostępnych online.

Objętość betonu, zbrojenie prętami i najlepsze praktyki dojrzewania

Gdy chodzi o słupy bramowe, wymagają one znacznie więcej betonu niż zwykłe słupy ogrodzeniowe. Przyjmij około 1,5 stopy sześciennych betonu na słupy o wysokości 6 stóp i zwiększ tę ilość do około 2,2 stopy sześciennych dla bram o wysokości 8 stóp. Przed zalaniem betonu upewnij się, że wokół każdego słupa zamontowana jest klatka zbrojeniowa z pręta #4. Najlepiej sprawdza się cztery pionowe pręty połączone poziomymi strzemionami rozmieszczonymi co około 12 cali. Tego rodzaju zbrojenie zwiększa nośność aż trzykrotnie w porównaniu z samym betonem. W zakresie materiałów użyj cementu portlandzkiego o wytrzymałości 3000 PSI, przy odpowiednim mieszaniu w proporcji około 5:1 żwiru do cementu. Ważna uwaga: powierzchnię betonu uformuj pod kątem około 15 stopni od słupa, aby zapewnić prawidłowy odpływ wody. Proces wiązania jest również kluczowy. Nakryj beton wilgotną workówką i utrzymuj stałą wilgoć przez siedem pełnych dni. Nie daj się pokusić masom szybkoschnącym, ponieważ mogą one osłabić konstrukcję, zmniejszając wytrzymałość nawet o 30%. Utrzymywanie wilgoci podczas wiązania pomaga uniknąć drobnych pęknięć i zapewnia osiągnięcie maksymalnej wytrzymałości betonu w czasie.

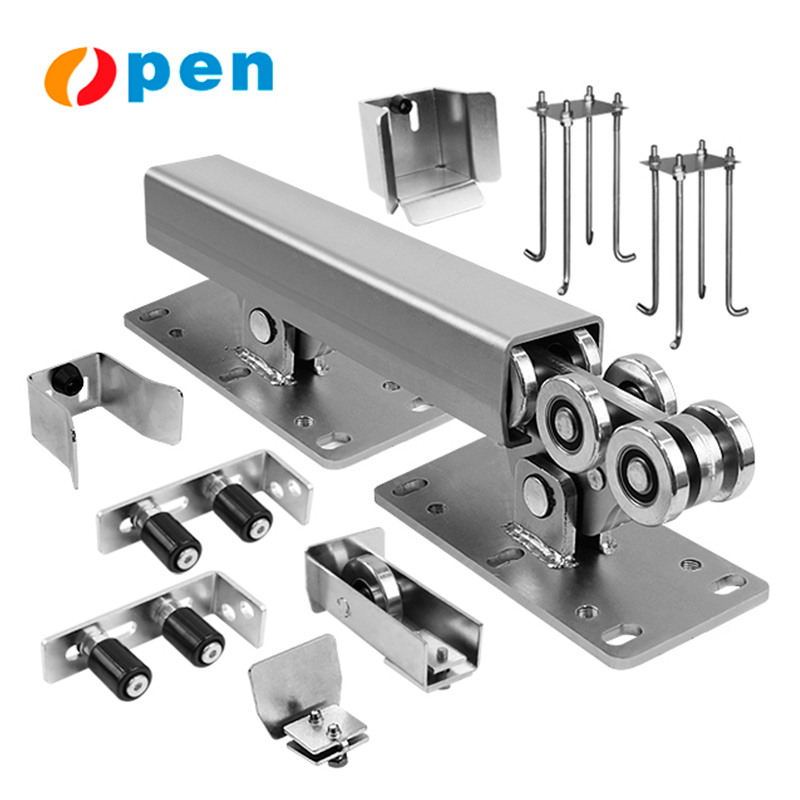

Montaż i wyrównanie systemu szyn prowadzących dla bezproblemowego ruchu zestawu bramy wiszącej

Wysokość montażu, wypoziomowanie i krytyczna dopuszczalna odchyłka pozioma ±1/16”

Poprawne ustawienie prowadnicznic jest absolutnie kluczowe, jeśli chcemy, aby nasz zestaw bramy wiszącej działał płynnie przez długi czas. Przed zamontowaniem czegokolwiek warto ustawić linię odniesienia za pomocą poziomicy laserowej, obejmującą całą trasę bramy od początku do końca. Powinno się również zadbać o jak najmniejsze nachylenie – najlepiej nie więcej niż 1/16 cala w górę lub w dół na całej długości szyny. Gdy nierówność przekracza ten zakres, brama często się blokuje, rolki nierównomiernie się zużywają, a szyny niszczeją znacznie szybciej, niż powinny. Producent zazwyczaj określa dokładnie, gdzie należy ustawić te szyny względem rolek wózka, zazwyczaj między 1 a 2 calami nad poziomem gruntu, aby brud i zanieczyszczenia nie gromadziły się pod spodem. Regulowane wsporniki montażowe są tu szczególnie przydatne, ponieważ pozwalają wykonać drobne korekty, gdy inne elementy nie do końca pasują. Te wsporniki kompensują niewielkie niedoskonałości powierzchni, na której instalowany jest system bramy.

Zapewnienie zgodności między ocynkowanymi szynami RHS a elementami wózka

Podczas instalowania ocynkowanych prostokątnych profili rurowych (RHS), należy zadbać o ich prawidłowe dopasowanie do kształtu rolek wózka, aby zapewnić równomierne rozłożenie obciążenia i uniknąć problematycznych lokalnych przeciążeń. Przed zamontowaniem wszystkich elementów, należy najpierw sprawdzić kilka ważnych kwestii. Grubość materiału szyny powinna wynosić co najmniej 3 mm, aby zapewnić odpowiednią wytrzymałość konstrukcyjną. Należy również upewnić się, że rolki mogą swobodnie przylegać do krawędzi szyny bez żadnych przerw. W przypadku pracy w pobliżu wody morskiej lub w miejscach o wysokiej wilgotności, zaleca się stosowanie szyn galwanicznych zanurzeniowych razem z rolkami ze stali nierdzewnej. Taka kombinacja pomaga zapobiegać korozji w miejscach styku poszczególnych elementów. Zawsze należy wykonać próbny przebieg ze wszystkimi luźno zamontowanymi komponentami przed ich całkowitym dokręceniem. Nieprawidłowe ustawienie prowadzi do nierównomiernego obciążenia systemu, co znacząco skraca jego żywotność – czasem nawet o około dwie trzecie w porównaniu do poprawnej instalacji.

Montaż bramy: rozmieszczenie rolek, rozkład ciężaru i kalibracja wyrównania

Optymalne rozmieszczenie rolek dla bramy konsoleowej na podstawie wagi i rozpiętości bramy

Sposób rozmieszczenia tych rolek ma istotny wpływ na stabilność bramy, kontroluje jej ugięcie oraz określa, jak długo będą one służyć. W przypadku bram o wadze poniżej 300 funtów większość osób rozmieszcza rolki w odstępach od 18 do 24 cali. Jeśli jednak instalacja jest cięższa, bardziej racjonalne są odstępy od 24 do 36 cali. Testy wykazały, że przestrzeganie tych wytycznych dotyczących odstępów ogranicza ruch pionowy do mniej niż 0,1 cala przy pełnym obciążeniu, co ma duże znaczenie dla utrzymania poziomu i zmniejszenia zużycia szyn z biegiem czasu. Nieprawidłowe lub niestabilne rozmieszczenie może przyspieszyć awarie komponentów o około 40 procent. Z drugiej strony, prawidłowe rozmieszczenie wydłuża żywotność rolek o dodatkowe 2–3 lata w porównaniu z ich przypadkowym montażem. Po zakończeniu montażu zawsze podwójnie sprawdź luz i pamiętaj o uwzględnieniu rozszerzalności termicznej. Jest to szczególnie ważne w miejscach, gdzie temperatura znacznie się waha w ciągu dnia.

Finalizacja operacji: zatrzaskiwanie, integracja sprzętu i odporność środowiskowa

Wybieranie zatrzasków, osłon i elementów łączących odpornych na korozję kompatybilnych z operatorem

Podczas projektowania zamków należy zapewnić ich bezproblemowe działanie z napędami automatycznymi. Kompatybilność to nie tylko kwestia fizycznego dopasowania; równie ważne są synchronizacja i sposób przyłożenia sił. W przypadku elementów łączących warto wybrać stal nierdzewną lub wysokiej jakości powłokę cynkową, ponieważ te materiały lepiej odpierają działanie soli, wilgoci oraz różnego rodzaju przemysłowych zanieczyszczeń, które najczęściej powodują uszkodzenia elementów w trudnych warunkach. Właściwie około 3/4 problemów wynika właśnie z korozji. Osłony rolek i szyn muszą całkowicie zabezpieczać przed brudem i kurzem, ale jednocześnie umożliwiać cyrkulację powietrza, aby nie tworzyła się kondensacja wewnętrzna. Należy upewnić się, że zamki poprawnie komunikują się z systemem sterowania w zestawie do bramy wiszącej. Gdy poszczególne części nie są ze sobą dobrze dopasowane, występują opóźnienia, czujniki generują błędne ostrzeżenia, a na ruchome elementy oddziałuje dodatkowe obciążenie. Dobre wybory pod względem elementów konstrukcyjnych często sprawiają, że trwają one znacznie dłużej niż się spodziewano – niekiedy ponad 10–15 lat przed wymianą – co przekłada się na mniejszą liczbę niespodziewanych awarii podczas użytkowania.

Często zadawane pytania

Jaka jest optymalna głębokość otworów na słupki bramy?

Optymalna głębokość otworów na słupki bramy powinna wynosić co najmniej sześć cali poniżej lokalnej strefy przemarzania gruntu. W regionach północnych oznacza to zwykle kopanie do głębokości około 36 cali, podczas gdy w rejonach południowych zazwyczaj wystarczająco jest około 24 cale.

Dlaczego zbrojenie prętami stalowymi jest konieczne dla słupków bramy?

Zbrojenie prętami stalowymi jest konieczne, ponieważ zwiększa nośność betonu niemal trzykrotnie. Utrzymywanie stosunku kruszywa do cementu w proporcji 5 do 1 oraz zastosowanie cementu Portland o wytrzymałości 3 000 PSI zapewnia optymalną wytrzymałość.

Jak zapobiec korozji elementów metalowych bramy?

Należy wybrać łączniki ze stali nierdzewnej lub ocynkowane, które są bardziej odporne na korozję wywoływaną przez wilgoć i środowiska przemysłowe, aby wydłużyć żywotność wyposażenia bramy.

Jak należy rozmieszczać rolki na bramie wiszącej?

Dla bram o wadze poniżej 300 funtów rolki powinny być rozmieszczone w odstępach od 18 do 24 cali. Cięższe bramy powinny mieć rolki ustawione w odstępach od 24 do 36 cali, aby zapewnić stabilność i długą trwałość.

Spis treści

- Tworzenie solidnych fundamentów: betonowe fundamenty i montaż słupów dla stabilności zestawu bramy konsoleowej

- Montaż i wyrównanie systemu szyn prowadzących dla bezproblemowego ruchu zestawu bramy wiszącej

- Montaż bramy: rozmieszczenie rolek, rozkład ciężaru i kalibracja wyrównania

- Finalizacja operacji: zatrzaskiwanie, integracja sprzętu i odporność środowiskowa

- Często zadawane pytania