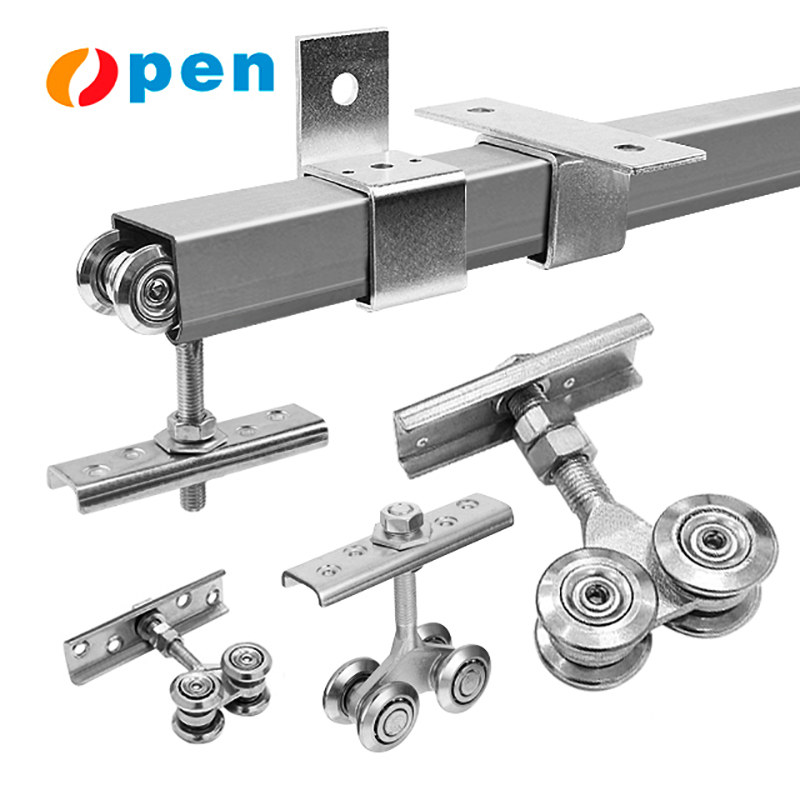

Materiał i konstrukcja łożyska: kluczowe czynniki stabilności rolka zawiasowego

Rolki z nylonu vs stalowe: kompromisy między tarciem, poziomem hałasu a nośnością

Wybór materiału ma istotny wpływ na wydajność rolek wieszaków pod względem poziomu tarcia, generowanego hałasu oraz nośności. Roleki z tworzywa nylonowego generują o około połowę do dwóch trzecich mniej tarcia kinetycznego w porównaniu z ich stalowymi odpowiednikami. Oznacza to, że pracują one znacznie płynniej i cichiej, często nie wymagając żadnego lub niemal żadnego smarowania podczas normalnej eksploatacji. Dzięki specjalnym właściwościom lepkosprężystym nylon skutecznie tłumi drgania, zmniejszając hałas pracy o około 15, a nawet do 20 decybeli. To sprawia, że rolki z nylonu są idealnym wyborem w miejscach takich jak domy czy hotele, gdzie najważniejsza jest cicha praca. Stalowe rolki prezentują się inaczej. Zachowują swój kształt znacznie lepiej przy dużych obciążeniach powyżej 200 funtów (około 90 kg), czego nylon długoterminowo nie potrafi osiągnąć bez oznak odkształcenia. Choć stal nie jest tak odporna na rdzę jak nylon, znacznie lepiej znosi zmiany temperatury w warunkach fabrycznych. Dlatego podejmując wybór między tymi materiałami, należy rozważyć, co jest najważniejsze w danej sytuacji. Należy wybrać nylon, jeśli priorytetem jest cicha praca i obsługa przeciętnych obciążeń. Stal staje się natomiast materiałem pierwszego wyboru, gdy maksymalna nośność i trwałość wymiarowa przez wiele lat użytkowania są absolutnie kluczowe.

Precyzja łożyska kulkowego: jak dopasowanie i napięcie wstępne łożyska minimalizują drgania i odchylenia toru

Podstawa stabilności zaczyna się już na poziomie łożysk. Nowoczesne łożyska kulkowe o wysokiej precyzji potrafią osiągać niewiarygodnie wąskie dopuszczalne odchyłki promieniowe rzędu ±0,0005 cala i są wyposażone w kalibrowaną funkcję wstępnej napręży konstrukcji, która praktycznie eliminuje wszelkie luzy wewnętrzne w systemie. Gdy mówimy o mniejszych luzach, wahania zmniejszają się o około 70 procent, co stanowi ogromną różnicę. Jednocześnie ten czynnik wstępnego naprężenia zwiększa ogólną sztywność systemu, dzięki czemu wałek pozostaje dobrze wyśrodkowany w swojej prowadnicy podczas dynamicznego ruchu. To połączenie działa cuda w zakresie kontrolowania odchyleń toru, które zwykle utrzymują się znacznie poniżej progu 0,5 mm na metr. Dodatkowo sprzyja ono równomiernemu rozłożeniu obciążeń na wszystkich elementach tocznych. Efekt końcowy? Mniejsze zużycie wszystkich zaangażowanych komponentów, lepsza zachowana geometria toru oraz drzwi, które działają stabilnie przez dziesiątki tysięcy cykli, bez potrzeby ciągłych regulacji czy wymiany części w przyszłości.

Dopasowanie nośności: dopasowanie oceny rolek zawiasowych do rzeczywistych dynamik drzwi

Obliczanie efektywnej nośności: waga statyczna + siły dynamiczne wynikające z cykli otwierania i zamykania

Podczas oceny obciążeń należy wziąć pod uwagę nie tylko statyczne wartości wagowe. Weźmy na przykład typowe drzwi o wadze 200 funtów – w rzeczywistości powstają w nich siły wynoszące od 260 do 280 funtów podczas szybkiego zamykania, ze względu na wszystkie poruszające się części, przyspieszenie oraz drgania rozprzestrzeniające się przez całą konstrukcję. Większość branżowych wytycznych, takich jak ANSI/BHMA A156.19, sugeruje uwzględnienie dodatkowo około 30–40 procent na te siły dynamiczne przy doborze rolek zawiasowych. Pominięcie tych całkowitych obciążeń prowadzi później do problemów – przedwczesnemu zużyciu komponentów, utracie prawidłowego ustawienia oraz ostatecznie do całkowitego uszkodzenia systemu, co wpływa na wszystko, począwszy od samych rolek aż po cały mechanizm zawieszenia. Wysokiej jakości rolki, odpowiednio dobrane pod względem wielkości, znacznie lepiej zachowują swoje ustawienie i działają zgodnie z przeznaczeniem również w warunkach codziennego użytkowania, a nie tylko podczas testów w kontrolowanych warunkach.

Ryzyko nadmiernego specyfikowania: Jak nadmiarowa pojemność może przyśpieszyć zużycie toru i zmniejszyć stabilność

Gdy rolki zawiasowe są nadmiernie duże, wiążą się z niewidocznymi kosztami. Jednostki rolkowe o dwukrotnie większej pojemności niż potrzeba zazwyczaj wywierają dodatkowe ciśnienie na powierzchnie szyn, w okolicach 18 a nawet do 22 procent. Powoduje to szybsze odkształcanie się bruzd i mniej jednolity styk między elementami. To, co następuje dalej, jest dość ciekawe – gdy występuje niedopasowanie rozmiaru, powstaje ruch boczny, który prowadzi do widocznego kołysania, nawet jeśli sama rolka wcale nie uległa uszkodzeniu. Ostatnie badanie przeprowadzone w 2023 roku przez Ponemon Institute wykazało, że miejsca, w których montowane są nadmiernie mocne rolki, kończą końcem wydając o około 37% więcej pieniędzy na naprawy szyn już po pięciu latach. Dobranie odpowiednich specyfikacji oznacza znalezienie złotego środka pomiędzy wymaganiami bezpieczeństwa a dokładnością dopasowania wszystkich elementów pod względem mechanicznym. W praktyce potrzebujemy wystarczającej mocy, by radzić sobie z poruszającymi się obciążeniami, ale nie tak dużo, aby to zaczęło zakłócać sposób przylegania do szyn lub powodować niepożądane drgania w przyszłości.

Zgodność wymiarowa: zapewnienie pasowania rolki wieszaka zapobiega zakleszczeniom i niewyważeniu

Kluczowe parametry — średnica, długość trzpienia i luz osi — dla bezproblemowego załączania toru

Płynna praca szyn zależy od trzech kluczowych pomiarów: średnicy wałka, długości trzpienia i luzu osi. Wałek musi pasować ciasno do rowka szyny, najlepiej zgodnie z tolerancją plus-minus pół milimetra. Jeśli jest za duży, elementy zaklinowują się. Zbyt mały? Cały system staje się niestabilny w bok. Długość trzpienia wpływa na działanie zawieszenia w kierunku pionowym. Gdy ten wymiar jest za krótki, powstają szczeliny między poszczególnymi komponentami, co zwiększa kołysanie i powoduje nierównomierny nacisk na różne części. Luz osi zwykle mieści się gdzieś pomiędzy 0,1 a 0,3 mm. Musi być wystarczająco dużo miejsca, aby części mogły swobodnie się obracać, ale nie tak dużo, aby zaczęły poruszać się niszczycielsko. Badania wykazują, że gdy którykolwiek z wymiarów odbiega od specyfikacji o więcej niż 0,2 mm, wałki trzeba wymieniać o około 40% częściej, ponieważ naprężenia są nierównomiernie rozłożone po powierzchni szyny, co powoduje szybsze zużycie. Sprawdzenie tych trzech wartości w momencie instalacji to nie tylko dobra praktyka — jest konieczne, aby uniknąć stopniowego gromadzenia się uszkodzeń i zapewnić płynne działanie drzwi przez lata, a nie miesiące.

Precyzja instalacji: Jak poprawne ustawienie rolek wieszaka zapewnia długotrwałą stabilność

Akumulacja tolerancji w wielorolowych systemach: Dlaczego błędy poniżej milimetra nasilają niestabilność

W przypadku pracy z systemami wielowalcowymi, szczególnie tymi z drzwiami zawieszanymi w czterech punktach, drobne błędy wyrównania mają tendencję do kumulowania się w całym systemie. To, co wydaje się niewielkim błędem o wartości zaledwie 0,3 mm na każdy wałek, w rzeczywistości sumuje się do około 2 mm całkowitego nieprawidłowego ustawienia w całym systemie. Zgodnie z badaniami przeprowadzonymi przez Industrial Mechanics Journal w 2023 roku, tego typu błąd kumulacyjny prowadzi do wzrostu tarcia o około 18% oraz znacznie szybszego zużycia określonych sekcji szyny niż w normalnych warunkach. Jaki jest wynik? Problem z blokowaniem, nieregularne ruchy, nierówne rozłożenie obciążenia między wałkami i ostatecznie przedwczesne uszkodzenie poszczególnych komponentów. Jeśli tych drobnych błędów nie usunie się podczas instalacji, mogą one skrócić użyteczny okres eksploatacji całego systemu nawet o 40%. Kontrole prawidłowego wyrównania podczas montażu nie są czynnością, którą można pominąć. Użycie sprzętu z naprowadzaniem laserowym lub precyzyjnych narzędzi pomiarowych nie jest jedynie dobrą praktyką — jest absolutnie niezbędne dla zachowania stabilności konstrukcyjnej, zapewnienia płynnego działania oraz maksymalnego wykorzystania harmonogramów konserwacji.

Sekcja FAQ

P: Jakie materiały są powszechnie stosowane do rolek wieszaków?

O: Nylon i stal są powszechnie stosowanymi materiałami do rolek wieszaków, każdy z nich oferuje różne korzyści pod względem tarcia, poziomu hałasu i nośności.

P: Dlaczego precyzja łożysk kulkowych jest ważna dla systemów rolek?

O: Precyzja w łożyskach kulkowych zapewnia minimalizację kołysania i odchylenia od toru, co pozytywnie wpływa na stabilność i trwałość systemów rolek wieszaków.

P: Jak nadmierne specyfikowanie wpływa na zużycie toru?

O: Nadmierne specyfikowanie prowadzi do przyspieszonego zużycia toru i zmniejszonej stabilności, ponieważ zbyt duże rolki wywierają nadmierny nacisk na powierzchnię toru.

P: Które wymiary są kluczowe dla zapewnienia zgodności wymiarowej?

O: Kluczowe wymiary dla zgodności wymiarowej to średnica rolki, długość trzpienia i luz osiowy, które zapewniają bezproblemowe zaangażowanie się w tor.

P: Jak błędy ustawienia wpływają na wielorolowe systemy?

A: Błędy ustawienia w systemach wielowalcowych prowadzą do nasilającej się niestabilności, co skutkuje zwiększonym tarciem i przyspieszonym zużyciem określonych odcinków toru.

Spis treści

- Materiał i konstrukcja łożyska: kluczowe czynniki stabilności rolka zawiasowego

- Dopasowanie nośności: dopasowanie oceny rolek zawiasowych do rzeczywistych dynamik drzwi

- Zgodność wymiarowa: zapewnienie pasowania rolki wieszaka zapobiega zakleszczeniom i niewyważeniu

- Precyzja instalacji: Jak poprawne ustawienie rolek wieszaka zapewnia długotrwałą stabilność